Nella sua essenza, la sinterizzazione sotto vuoto è un processo di produzione ad alte prestazioni che trasforma materiali in polvere in un oggetto solido e denso. Lo fa riscaldando la polvere in un forno a vuoto a una temperatura appena inferiore al suo punto di fusione, facendo sì che le singole particelle si fondano insieme attraverso la diffusione atomica. L'ambiente sottovuoto è l'elemento chiave, poiché previene reazioni chimiche come l'ossidazione, risultando in un prodotto finale con purezza e integrità strutturale eccezionali.

Il vero valore della sinterizzazione sotto vuoto non riguarda solo la creazione di una parte solida; riguarda il controllo preciso delle proprietà finali del materiale. Rimuovendo l'aria, il processo elimina la contaminazione, consentendo la creazione di componenti ad alte prestazioni che sarebbero impossibili da realizzare attraverso la fusione e la colata tradizionali.

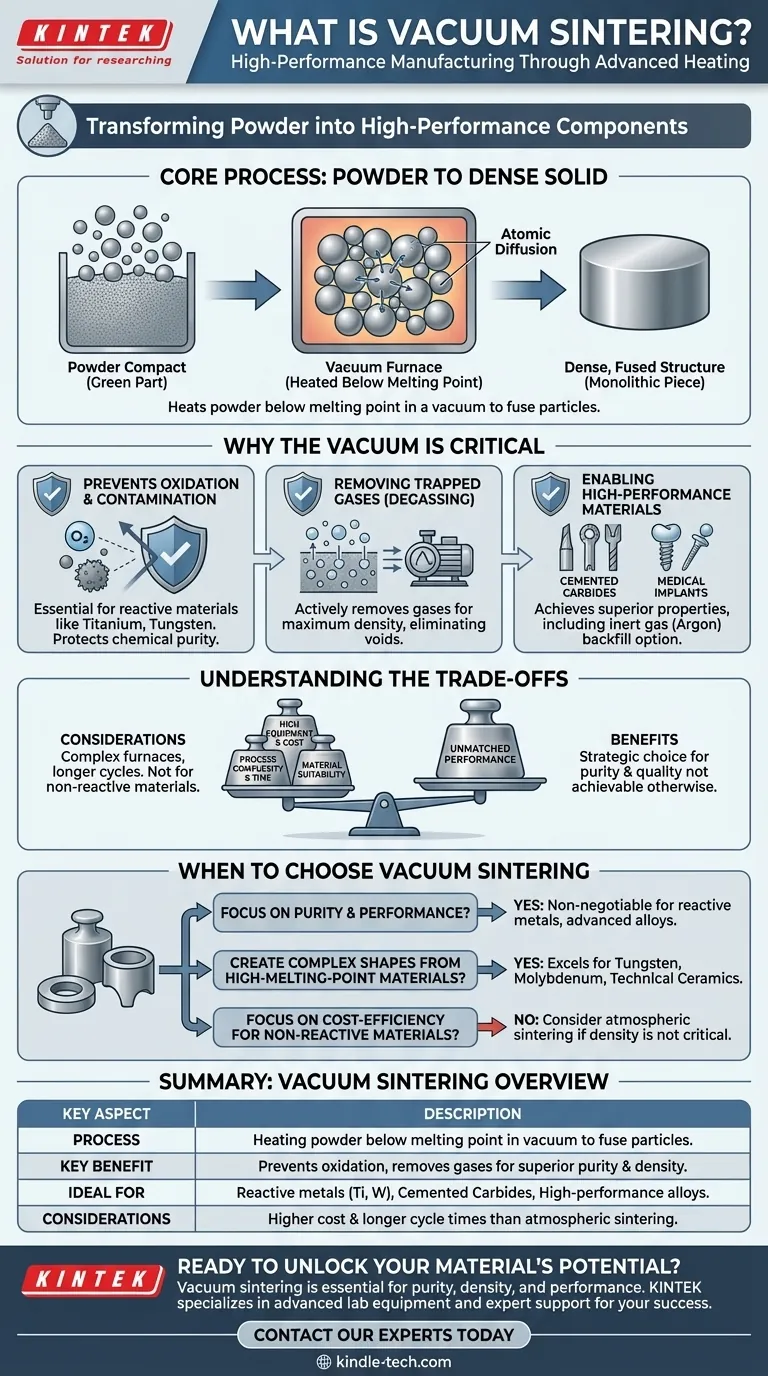

Come la sinterizzazione trasforma la polvere in un solido

La sinterizzazione è un processo termico utilizzato da secoli, dalla ceramica antica alla metallurgia moderna. La sinterizzazione sotto vuoto è una forma altamente avanzata di questa tecnica fondamentale.

Il punto di partenza: un compatto di polvere

Il processo inizia con un materiale di base in polvere. Questa polvere viene spesso pressata o modellata in una forma desiderata, nota come "pezzo verde". Questo compatto iniziale è poroso e meccanicamente debole, mantenendo la sua forma ma privo delle proprietà di un componente finito.

Il ruolo del calore: diffusione atomica

Il pezzo verde viene posto in un forno e riscaldato. Fondamentalmente, la temperatura viene mantenuta al di sotto del punto di fusione del materiale. Invece di liquefarsi, il calore fornisce agli atomi nelle particelle di polvere energia sufficiente per muoversi e migrare attraverso i confini tra di esse.

Il risultato: una struttura densa e fusa

Man mano che gli atomi si diffondono, gli spazi e i pori tra le particelle di polvere iniziano a chiudersi. Le particelle si fondono insieme, creando forti legami interparticellari e facendo sì che l'intero componente si restringa e si densifichi. Il risultato è un pezzo solido e monolitico con resistenza e durata notevolmente migliorate.

Perché il vuoto è il componente critico

Eseguire il processo di sinterizzazione sotto vuoto è ciò che distingue questa tecnica dai metodi più convenzionali. L'atmosfera controllata non è un ripensamento; è fondamentale per il risultato.

Prevenzione dell'ossidazione e della contaminazione

Molti materiali avanzati, in particolare metalli come il titanio o il tungsteno, sono altamente reattivi con l'ossigeno ad alte temperature. La sinterizzazione all'aria aperta li farebbe ossidare istantaneamente, formando uno strato di ossido fragile e inutile. Il vuoto rimuove l'aria, proteggendo il materiale e preservandone la purezza chimica.

Rimozione dei gas intrappolati (degasaggio)

Il compatto di polvere contiene inevitabilmente gas intrappolati all'interno dei suoi pori. Il vuoto estrae attivamente questi gas dal pezzo mentre viene riscaldato. Questo effetto di "degasaggio" è fondamentale per raggiungere la massima densità ed eliminare i vuoti interni che potrebbero diventare punti di rottura.

Abilitazione di materiali ad alte prestazioni

La combinazione di prevenzione dell'ossidazione e rimozione dei gas intrappolati rende possibile produrre materiali con proprietà superiori. Questo è il motivo per cui la sinterizzazione sotto vuoto è essenziale per la produzione di articoli come utensili da taglio in carburo cementato, impianti medici ad alta purezza e componenti elettronici specializzati. In alcuni casi, il forno può essere riempito con un gas inerte come l'argon per creare un ambiente a pressione parziale specifica per un controllo ancora maggiore.

Comprendere i compromessi

Sebbene potente, la sinterizzazione sotto vuoto è un processo specializzato con considerazioni distinte. Non è la scelta giusta per ogni applicazione.

Attrezzature e costi

I forni a vuoto sono attrezzature complesse e ad alto capitale. Il costo di acquisto, funzionamento e manutenzione di questi sistemi rende la sinterizzazione sotto vuoto un processo più costoso rispetto alla sinterizzazione in un forno atmosferico standard.

Complessità e tempo del processo

Raggiungere un alto vuoto gestendo con precisione un profilo di temperatura a più stadi richiede sistemi di controllo e competenze sofisticati. L'intero ciclo, inclusi il pompaggio, il riscaldamento, il mantenimento e il raffreddamento, può essere significativamente più lungo rispetto ad altri metodi di produzione.

Idoneità del materiale

Il motivo principale per l'uso del vuoto è proteggere i materiali reattivi o raggiungere la massima densità possibile. Per i materiali non sensibili all'ossigeno, come alcune ceramiche o polveri a base di ferro, un processo di sinterizzazione atmosferica più semplice ed economico è spesso sufficiente.

Quando scegliere la sinterizzazione sotto vuoto

La scelta del giusto processo di produzione dipende interamente dal tuo obiettivo finale. Utilizza queste linee guida per determinare se la sinterizzazione sotto vuoto è la scelta appropriata per il tuo progetto.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: La sinterizzazione sotto vuoto è irrinunciabile per i metalli reattivi o le leghe avanzate dove anche tracce di impurità dall'atmosfera comprometterebbero la resistenza e la funzione finali.

- Se il tuo obiettivo principale è creare forme complesse da materiali ad alto punto di fusione: Questo processo eccelle nella produzione di parti quasi finite da materiali come tungsteno, molibdeno e ceramiche tecniche che sono difficili o impossibili da fondere e colare.

- Se il tuo obiettivo principale è l'efficienza dei costi per materiali non reattivi: Un processo di sinterizzazione atmosferica più semplice o un altro metodo di produzione potrebbe essere più adatto se il materiale è stabile all'aria e la massima densità assoluta non è un requisito critico.

In definitiva, la scelta della sinterizzazione sotto vuoto è una decisione strategica per raggiungere un livello di qualità e prestazioni del materiale che altri processi non possono offrire.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Riscaldamento della polvere al di sotto del suo punto di fusione in un vuoto per fondere le particelle. |

| Beneficio chiave | Previene l'ossidazione e rimuove i gas per una purezza e densità del materiale superiori. |

| Ideale per | Metalli reattivi (titanio, tungsteno), carburi cementati, leghe ad alte prestazioni. |

| Considerazioni | Costo delle attrezzature più elevato e tempi di ciclo più lunghi rispetto alla sinterizzazione atmosferica. |

Pronto a sbloccare il pieno potenziale dei tuoi materiali?

La sinterizzazione sotto vuoto è essenziale per creare componenti in cui purezza, densità e prestazioni non sono negoziabili. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e supporto esperto di cui hai bisogno per padroneggiare questo processo critico.

Sia che tu stia sviluppando impianti medici, utensili da taglio o componenti elettronici specializzati, le nostre soluzioni sono progettate per il successo del tuo laboratorio.

Contatta i nostri esperti oggi per discutere come KINTEK può migliorare le tue capacità di sinterizzazione e aiutarti a ottenere risultati rivoluzionari.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la temperatura operativa di un forno? Dal riscaldamento domestico ai processi industriali

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale