Sì, la diffusione atomica è il meccanismo fondamentale che rende possibile la sinterizzazione. Quando una raccolta di particelle di polvere viene riscaldata, gli atomi acquisiscono sufficiente energia termica per muoversi e riorganizzarsi. Questo movimento atomico, o diffusione, consente alle singole particelle di legarsi tra loro, riducendo lo spazio vuoto (porosità) tra di esse e formando una massa solida e coerente ben prima che il materiale raggiunga il suo punto di fusione.

La sinterizzazione non è un processo di fusione delle particelle. Al contrario, sfrutta la diffusione atomica attivata termicamente per eliminare le superfici tra le particelle, saldandole efficacemente su scala atomica per creare un oggetto solido e denso.

Come il Calore e la Diffusione Guidano il Processo di Sinterizzazione

Per comprendere la sinterizzazione, è fondamentale guardare oltre il processo di alto livello e concentrarsi sul comportamento dei singoli atomi. L'intero obiettivo è ridurre l'energia totale del sistema.

Il Ruolo dell'Energia Termica

Il riscaldamento di un compatto di polvere fornisce l'energia di attivazione necessaria per i suoi atomi. Questa energia non fonde il materiale di massa, ma fa sì che gli atomi all'interno del reticolo cristallino vibrino intensamente.

Questa vibrazione conferisce agli atomi la capacità di rompere i loro legami fissi e migrare, o diffondere, da una posizione all'altra.

La Diffusione Atomica in Azione

La diffusione è il movimento netto degli atomi da un'area ad alta concentrazione a un'area a bassa concentrazione. Nella sinterizzazione, le particelle stesse sono aree ad alta concentrazione atomica e i pori o i vuoti tra di esse sono aree a concentrazione zero.

Gli atomi migrano per riempire questi vuoti, colmando gli spazi tra le particelle adiacenti. Questo processo inizia formando piccoli "colli" nei punti di contatto, che crescono gradualmente fino a quando i pori non vengono eliminati.

L'Obiettivo: Minimizzare l'Energia Superficiale

Una polvere fine ha un'enorme quantità di superficie rispetto al suo volume. Da una prospettiva termodinamica, questo è uno stato ad alta energia e instabile.

Legandosi insieme ed eliminando le superfici interne dei pori, il materiale raggiunge uno stato più stabile e a energia inferiore. La diffusione è semplicemente il meccanismo fisico che il materiale utilizza per raggiungere questo stato preferito.

Meccanismi Chiave di Sinterizzazione e il Ruolo della Diffusione

Sebbene la diffusione sia sempre il motore centrale, il modo in cui si verifica può variare. I due approcci principali sono la sinterizzazione allo stato solido e quella in fase liquida.

Sinterizzazione allo Stato Solido

Questa è la forma più pura del processo, in cui il materiale rimane interamente solido per tutto il tempo.

La diffusione avviene attraverso diversi percorsi, inclusi lungo la superficie delle particelle, lungo i bordi tra i grani e attraverso la massa del reticolo cristallino stesso. Questo metodo offre un eccellente controllo dimensionale.

Sinterizzazione in Fase Liquida

In questa tecnica, una piccola frazione del materiale (o un legante aggiunto) si scioglie alla temperatura di sinterizzazione, creando una fase liquida che coesiste con le particelle solide.

Questo liquido agisce come un percorso di trasporto ad alta velocità. Gli atomi dalle particelle solide si dissolvono nel liquido, diffondono rapidamente attraverso di esso e si riprecipitano ai colli in crescita tra le particelle. Ciò accelera significativamente la densificazione.

Comprendere i Compromessi

Controllare la diffusione è un atto di bilanciamento. Le variabili che si manipolano per incoraggiare la diffusione hanno conseguenze dirette sul prodotto finale.

Tempo e Temperatura

Questo è il compromesso centrale. Temperature più elevate aumentano esponenzialmente la velocità di diffusione, riducendo il tempo necessario per raggiungere la densità.

Tuttavia, temperature eccessivamente elevate possono causare una crescita indesiderata dei grani, che può degradare le proprietà meccaniche del materiale finale.

Porosità rispetto al Ritiro

Il risultato diretto dell'eliminazione della porosità è che il componente complessivo si restringe. La sinterizzazione è fondamentalmente un processo di densificazione.

Questo ritiro deve essere previsto e contabilizzato con precisione nella progettazione iniziale del pezzo, richiedendo spesso modellazioni complesse e test empirici.

Il Vantaggio e il Rischio della Fase Liquida

Sebbene la sinterizzazione in fase liquida sia più veloce e possa portare a densità più elevate, introduce complessità.

La quantità e la viscosità del liquido devono essere controllate attentamente. Troppo liquido può far sì che il pezzo si afflosci o perda la sua forma, mentre troppo poco non fornirà l'accelerazione desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Capire che la diffusione è il motore della sinterizzazione ti permette di selezionare e controllare il processo per ottenere proprietà specifiche del materiale.

- Se la tua attenzione principale è l'alta purezza e il controllo dimensionale preciso: la sinterizzazione allo stato solido è spesso la scelta superiore, poiché evita le complessità e la potenziale contaminazione di una fase liquida.

- Se la tua attenzione principale è la velocità e il raggiungimento della massima densità: la sinterizzazione in fase liquida è molto efficace perché il liquido fornisce un percorso veloce per il trasporto atomico richiesto.

- Se stai lavorando con materiali molto resistenti (come ceramiche o metalli refrattari): metodi avanzati come la pressatura a caldo o la sinterizzazione laser (DMLS) utilizzano pressione esterna o energia intensa e localizzata per assistere il naturale processo di diffusione.

In definitiva, padroneggiare la sinterizzazione significa padroneggiare il controllo della diffusione atomica per costruire un materiale più forte e denso a partire dall'atomo.

Tabella Riassuntiva:

| Tipo di Sinterizzazione | Meccanismo di Diffusione Primario | Vantaggio Chiave |

|---|---|---|

| Stato Solido | Diffusione attraverso reticolo solido, bordi di grano o superfici | Eccellente controllo dimensionale e purezza |

| Fase Liquida | Rapida diffusione attraverso una fase liquida | Densificazione più veloce e densità finale più elevata |

Pronto a padroneggiare il processo di sinterizzazione per i tuoi materiali?

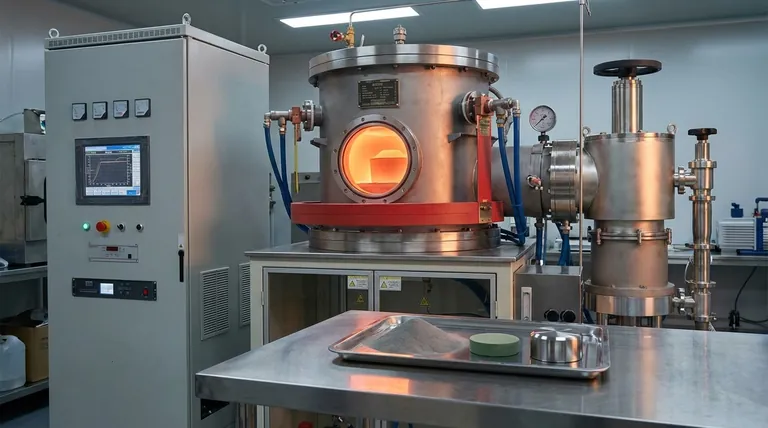

KINTEK è specializzata nel fornire le apparecchiature da laboratorio avanzate e i materiali di consumo necessari per controllare con precisione temperatura, atmosfera e tempo—le variabili critiche che governano la diffusione e determinano le proprietà del tuo prodotto finale. Sia che tu stia sviluppando nuove ceramiche, metalli o compositi, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra densità, resistenza e accuratezza dimensionale.

Contattaci oggi stesso per discutere come possiamo supportare la R&S e gli obiettivi di produzione di sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati