La brasatura si basa su diversi metodi di riscaldamento distinti, ognuno con uno scopo e un'applicazione specifici. I metodi più comuni includono la brasatura a fiamma, la brasatura in forno, la brasatura a induzione, la brasatura per immersione e la brasatura a resistenza, tutti progettati per riscaldare un pezzo sopra il punto di fusione del metallo d'apporto ma sotto il punto di fusione del metallo base. La scelta del metodo dipende interamente dai materiali, dal design del giunto, dal volume di produzione e dalla qualità richiesta.

La sfida principale non è solo conoscere i diversi modi per riscaldare un giunto, ma capire come ogni metodo influisce sulla velocità di produzione, sui costi e sulla qualità finale. La selezione del metodo giusto è una decisione ingegneristica critica che bilancia l'investimento iniziale con il costo per pezzo e la ripetibilità.

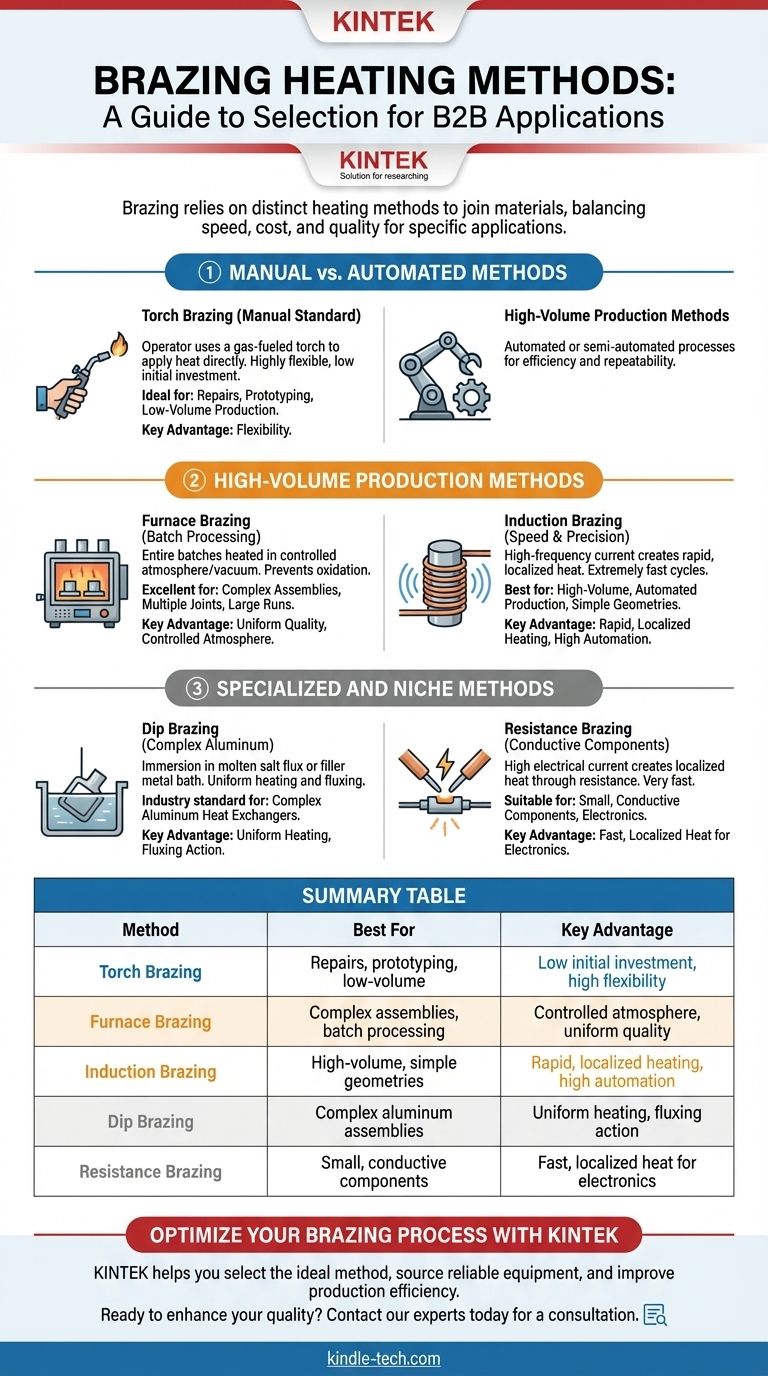

Metodi Manuali vs. Automatizzati

La prima grande distinzione tra i metodi di brasatura è il livello di controllo dell'operatore rispetto all'automazione. Questa scelta influenza direttamente la flessibilità, la velocità e la consistenza.

Brasatura a Fiamma: Lo Standard Manuale

La brasatura a fiamma è il metodo di riscaldamento manuale più comune. Un operatore utilizza una torcia alimentata a gas (come ossiacetilene o aria-propano) per applicare calore direttamente alle parti da unire.

Questo metodo è altamente flessibile e richiede un basso investimento iniziale, rendendolo ideale per riparazioni, prototipazione e produzione a basso volume. Tuttavia, la sua qualità e consistenza dipendono interamente dall'abilità dell'operatore.

Metodi di Produzione ad Alto Volume

Quando sono richieste ripetibilità e alta produttività, sono necessari processi automatizzati o semi-automatizzati. Questi metodi sono progettati per l'efficienza in un ambiente di produzione.

Brasatura in Forno: Per la Lavorazione in Lotti

Nella brasatura in forno, i componenti vengono pre-assemblati con il metallo d'apporto posizionato sui giunti. Interi lotti di questi assemblaggi vengono quindi caricati in un forno e riscaldati in un'atmosfera controllata o sotto vuoto.

L'atmosfera protettiva previene l'ossidazione, eliminando spesso la necessità di flussante. Questo metodo è eccellente per assemblaggi complessi con giunti multipli che devono essere brasati simultaneamente, garantendo alta qualità e uniformità su grandi serie di produzione.

Brasatura a Induzione: Per Velocità e Precisione

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un potente campo elettromagnetico che riscalda rapidamente e precisamente il pezzo conduttivo posto al suo interno.

Questo processo è estremamente veloce, con cicli di riscaldamento che spesso durano solo pochi secondi. Il suo riscaldamento localizzato minimizza la distorsione ed è perfetto per la produzione automatizzata ad alto volume di parti con geometrie di giunto semplici e ripetibili.

Metodi Specializzati e di Nicchia

Alcune applicazioni hanno requisiti unici che richiedono tecniche di riscaldamento altamente specializzate.

Brasatura per Immersione: Per Assemblaggi Complessi in Alluminio

La brasatura per immersione prevede l'immersione dell'intero assemblaggio in un bagno di flussante di sale fuso o, meno comunemente, di metallo d'apporto fuso. Il bagno riscalda la parte in modo uniforme e fornisce contemporaneamente l'azione di flussaggio.

Questo metodo è lo standard industriale per la produzione di scambiatori di calore complessi in alluminio e altri intricati assemblaggi in alluminio. Permette di realizzare centinaia di giunti contemporaneamente con eccellente qualità.

Brasatura a Resistenza: Per Componenti Conduttivi

La brasatura a resistenza genera calore facendo passare una corrente elettrica elevata attraverso l'area del giunto tramite elettrodi. La resistenza dei componenti al flusso di corrente crea un calore intenso e localizzato.

Questa tecnica è molto veloce e adatta per unire componenti piccoli ed elettricamente conduttivi. Viene spesso utilizzata nell'industria elettrica ed elettronica per l'attacco di contatti o terminali.

Comprendere i Compromessi

Nessun singolo metodo di riscaldamento è universalmente superiore. La tua decisione deve basarsi su una chiara comprensione dei compromessi coinvolti.

Costo: Investimento Iniziale vs. Per Pezzo

La brasatura a fiamma ha un costo iniziale molto basso ma un costo del lavoro per pezzo elevato.

I sistemi a forno e a induzione richiedono un investimento di capitale significativo ma offrono un costo per pezzo molto basso per grandi volumi di produzione, rendendoli convenienti a lungo termine.

Velocità e Volume

La brasatura a fiamma è il metodo più lento ed è adatto solo per lavori a basso volume.

La brasatura a induzione offre il ciclo di riscaldamento più veloce per un singolo giunto, rendendola una campionessa della produzione a flusso singolo ad alta velocità.

La brasatura in forno è più lenta per ciclo, ma la sua capacità di elaborare centinaia di pezzi in un singolo lotto la rende altamente efficiente per la produzione di massa.

Qualità e Ripetibilità del Giunto

I metodi manuali come la brasatura a fiamma dipendono interamente dall'abilità dell'operatore, portando a potenziali incongruenze.

I metodi automatizzati come la brasatura in forno e a induzione offrono un controllo superiore sui tassi di riscaldamento e sulla temperatura, risultando in giunti altamente ripetibili e di alta qualità.

Come Selezionare il Metodo Giusto

La tua scelta dovrebbe essere guidata dalle specifiche esigenze del tuo progetto in termini di velocità, costo e qualità.

- Se il tuo obiettivo principale è la produzione a basso volume o il lavoro di riparazione: La brasatura a fiamma offre la migliore flessibilità e il costo iniziale più basso.

- Se il tuo obiettivo principale sono giunti ripetibili ad alto volume su parti semplici: La brasatura a induzione offre velocità e potenziale di automazione ineguagliabili.

- Se il tuo obiettivo principale è la brasatura di assemblaggi complessi con giunti multipli: La brasatura in forno in atmosfera controllata offre la massima qualità e consistenza.

- Se il tuo obiettivo principale è l'unione di componenti complessi in alluminio come gli scambiatori di calore: La brasatura per immersione è la soluzione specializzata e standard del settore.

Comprendere questi principi fondamentali ti consente di selezionare un metodo di riscaldamento che garantisca sia la qualità che l'efficienza dei tuoi giunti brasati.

Tabella Riassuntiva:

| Metodo | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Brasatura a Fiamma | Riparazioni, prototipazione, basso volume | Basso investimento iniziale, alta flessibilità |

| Brasatura in Forno | Assemblaggi complessi, lavorazione in lotti | Atmosfera controllata, qualità uniforme |

| Brasatura a Induzione | Alto volume, geometrie semplici | Riscaldamento rapido e localizzato, alta automazione |

| Brasatura per Immersione | Assemblaggi complessi in alluminio | Riscaldamento uniforme, azione flussante |

| Brasatura a Resistenza | Componenti piccoli e conduttivi | Calore rapido e localizzato per l'elettronica |

Ottimizza il Tuo Processo di Brasatura con KINTEK

Scegliere il giusto metodo di riscaldamento per la brasatura è fondamentale per ottenere giunti forti e ripetibili, controllando al contempo i costi. Che tu abbia bisogno della flessibilità della brasatura a fiamma per i prototipi o dell'efficienza ad alto volume di un sistema a induzione o a forno, KINTEK ha l'esperienza e le attrezzature per supportare le tue esigenze di laboratorio e produzione.

Ti aiutiamo a:

- Selezionare il metodo di brasatura ideale per i tuoi materiali specifici e il design del giunto.

- Fornire attrezzature da laboratorio affidabili e materiali di consumo per risultati consistenti e di alta qualità.

- Migliorare l'efficienza della produzione con soluzioni su misura per il tuo volume e i requisiti di qualità.

Pronto a migliorare la qualità e l'efficienza della tua brasatura? Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come KINTEK può essere il tuo partner nell'eccellenza di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità