Al suo centro, una reazione di sinterizzazione è il processo mediante il quale una massa di polvere viene trasformata in un oggetto solido e denso utilizzando calore e pressione. Fondamentalmente, ciò si ottiene senza fondere il materiale in uno stato liquido. La "reazione" è la diffusione atomica che avviene attraverso i confini delle singole particelle, facendole fondere insieme in un unico pezzo coeso.

La sinterizzazione non è un processo di fusione; è un fenomeno allo stato solido guidato dalla riduzione dell'energia superficiale. "Incolla" le particelle a livello atomico, consentendo la creazione di componenti robusti a partire da polveri, il che è particolarmente vitale per i materiali con punti di fusione estremamente elevati.

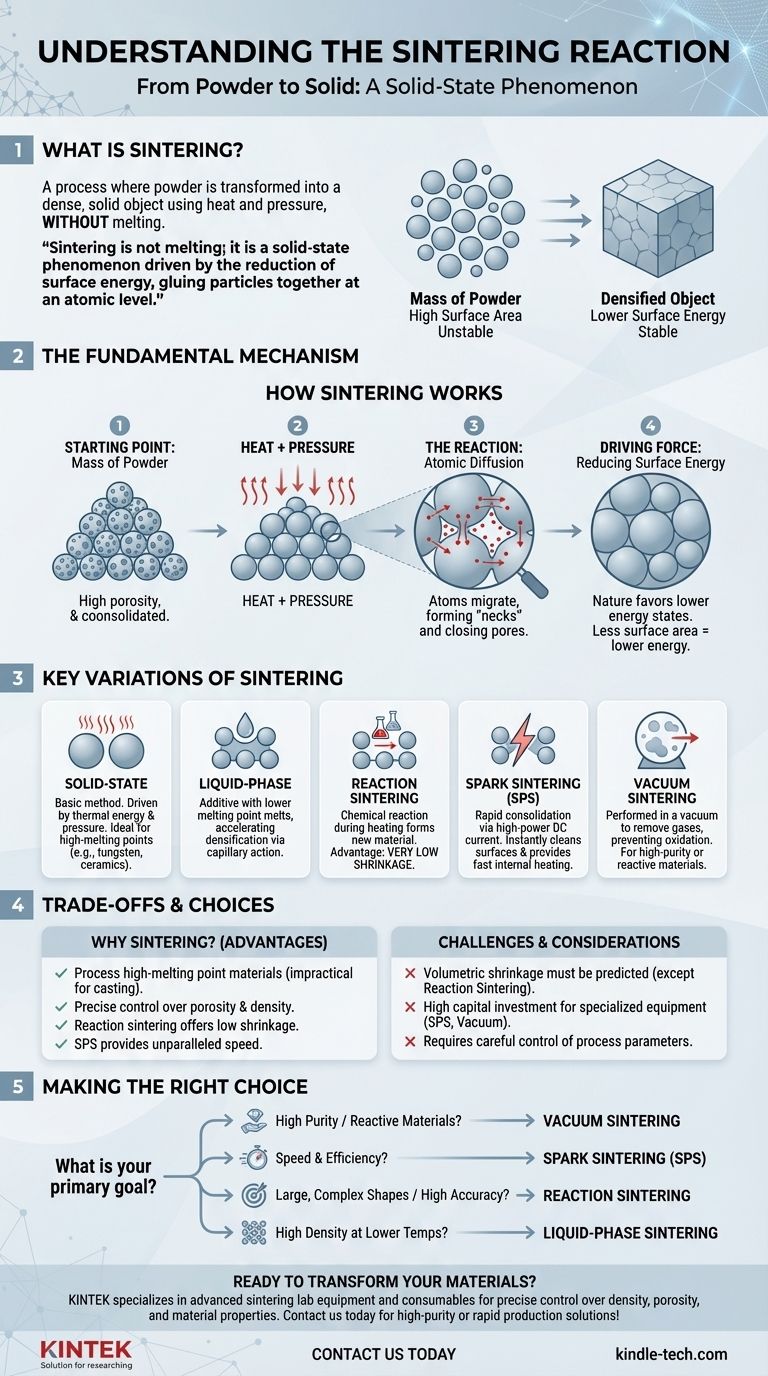

Il Meccanismo Fondamentale: Come Funziona la Sinterizzazione

Per comprendere la sinterizzazione, devi visualizzarla come un processo di costruzione microscopico in cui le singole particelle sono i blocchi costitutivi. L'obiettivo è eliminare gli spazi vuoti tra di esse.

Il Punto di Partenza: Una Massa di Polvere

Il processo inizia con una raccolta di singole particelle di polvere. Questo materiale sciolto o leggermente compattato ha un'area superficiale totale molto elevata e una porosità interna significativa (spazio vuoto). Questa elevata area superficiale rappresenta uno stato di elevata energia superficiale, che è intrinsecamente instabile.

Il Ruolo del Calore e della Pressione

La polvere viene sottoposta ad alte temperature, che conferiscono agli atomi all'interno delle particelle energia sufficiente per diventare mobili. Questa temperatura viene mantenuta al di sotto del punto di fusione del materiale. Contemporaneamente, può essere applicata pressione per forzare le particelle in stretto contatto, riducendo la distanza che gli atomi devono percorrere.

La "Reazione": Diffusione Atomica

Con gli atomi energizzati e le particelle a contatto, inizia la diffusione. Gli atomi migrano da una particella all'altra attraverso i loro confini condivisi. Questo movimento di materia inizia a formare piccoli ponti fisici, o "colli", tra le particelle adiacenti.

La Forza Trainante: Riduzione dell'Energia Superficiale

La ragione fondamentale per cui avviene la sinterizzazione è che la natura favorisce stati energetici inferiori. Un singolo oggetto solido ha un'area superficiale molto inferiore rispetto alle innumerevoli particelle di polvere individuali da cui è stato creato. Formando colli ed eliminando i pori interni, il sistema riduce drasticamente la sua energia superficiale totale, fornendo la forza trainante termodinamica per l'intero processo.

Principali Variazioni del Processo di Sinterizzazione

Sebbene il principio fondamentale rimanga lo stesso, sono state sviluppate diverse tecniche specializzate per ottimizzare il processo per diversi materiali e risultati.

Sinterizzazione allo Stato Solido

Questa è la forma più basilare di sinterizzazione, che si basa puramente sull'energia termica e sulla pressione esterna per guidare la diffusione atomica tra particelle solide. È ampiamente utilizzata per ceramiche e metalli come il tungsteno, che hanno punti di fusione troppo elevati per la fusione convenzionale.

Sinterizzazione in Fase Liquida

In questo metodo, una piccola quantità di un additivo con un punto di fusione inferiore viene miscelata con la polvere primaria. Alla temperatura di sinterizzazione, questo additivo si scioglie, creando un liquido che bagna le particelle solide. Questa fase liquida accelera la densificazione attraverso l'azione capillare, che attira le particelle, e agendo come percorso di trasporto rapido per la dissoluzione e la riprecipitazione del materiale nei pori.

Sinterizzazione per Reazione

Questa tecnica prevede una reazione chimica durante il processo di riscaldamento. Ad esempio, una forma porosa di silicio può essere infiltrata con carbonio e riscaldata, causando una reazione che forma nuovo carburo di silicio (SiC) nei pori. Un vantaggio principale è il bassissimo ritiro, che lo rende ideale per la produzione di pezzi di grandi dimensioni o di forma complessa con elevata precisione.

Sinterizzazione a Scintilla (SPS)

Nota anche come Sinterizzazione a Plasma a Scintilla, questa è una tecnica di consolidamento rapido. Una corrente elettrica DC ad alta potenza viene fatta passare direttamente attraverso la polvere mentre è sotto pressione. La corrente brucia istantaneamente i contaminanti superficiali sulle particelle e fornisce un riscaldamento interno estremamente rapido, consentendo di sinterizzare completamente i pezzi in pochi secondi o minuti.

Sinterizzazione Sottovuoto

Questo processo viene eseguito all'interno di un forno sottovuoto. Lo scopo principale del vuoto è rimuovere i gas atmosferici come ossigeno e azoto. Ciò previene reazioni chimiche indesiderate, come l'ossidazione, il che è fondamentale quando si lavora con materiali reattivi o quando il prodotto finale richiede una purezza molto elevata.

Comprendere i Compromessi

La sinterizzazione è un potente strumento di produzione, ma il suo utilizzo è dettato da un chiaro insieme di vantaggi e limitazioni.

Perché non semplicemente fondere e colare?

Il vantaggio principale della sinterizzazione è la sua capacità di processare materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e molte ceramiche avanzate. Questi materiali sono impraticabili o impossibili da modellare utilizzando metodi tradizionali di fusione e colata.

Controllo su Porosità e Densità

La sinterizzazione offre un controllo preciso sulla densità finale del pezzo. Il processo può essere interrotto precocemente per creare pezzi con porosità controllata per applicazioni come filtri, oppure può essere portato a termine per ottenere una densità teorica quasi completa per i componenti strutturali.

La Sfida del Ritiro

Man mano che i pori tra le particelle vengono eliminati, il componente complessivo si restringe. Questo ritiro volumetrico è una considerazione critica di progettazione e deve essere previsto e compensato accuratamente nella progettazione del compattato di polvere iniziale. La sinterizzazione per reazione è un'eccezione notevole con un ritiro minimo.

Costo e Complessità del Processo

Sebbene alcuni metodi siano convenienti, le attrezzature specializzate per processi come la Sinterizzazione a Scintilla o la Sinterizzazione Sottovuoto rappresentano un investimento di capitale significativo. Il processo richiede un controllo attento del profilo di temperatura, della pressione, del tempo e dell'atmosfera per ottenere risultati coerenti e affidabili.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione del metodo di sinterizzazione corretto dipende interamente dal materiale che si sta utilizzando e dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è lavorare con materiali ad alta purezza o reattivi: La Sinterizzazione Sottovuoto è necessaria per prevenire contaminazioni e ossidazioni durante il processo.

- Se il tuo obiettivo principale è la velocità e l'efficienza produttiva: La Sinterizzazione a Scintilla (SPS) offre una velocità senza pari, consolidando le polveri in pezzi densi in pochi secondi.

- Se il tuo obiettivo principale è creare forme grandi e complesse con elevata precisione dimensionale: La Sinterizzazione per Reazione è la scelta superiore grazie al suo ritiro intrinsecamente basso.

- Se il tuo obiettivo principale è ottenere un'alta densità a temperature più basse: La Sinterizzazione in Fase Liquida può accelerare il processo e consentire una densificazione completa più facilmente rispetto ai metodi allo stato solido.

Comprendere il meccanismo specifico della sinterizzazione ti consente di selezionare il processo di produzione preciso necessario per trasformare semplici polveri in componenti ad alte prestazioni.

Tabella Riassuntiva:

| Metodo di Sinterizzazione | Meccanismo Chiave | Caso d'Uso Principale |

|---|---|---|

| Stato Solido | Diffusione atomica guidata da calore/pressione | Ceramiche e metalli ad alto punto di fusione (es. tungsteno) |

| Fase Liquida | Additivo liquido accelera il legame tra le particelle | Ottenere alta densità a temperature più basse |

| Per Reazione | Reazione chimica forma nuovo materiale nei pori | Forme grandi/complesse con ritiro minimo |

| Plasma a Scintilla (SPS) | Riscaldamento interno rapido tramite corrente elettrica | Consolidamento rapido per efficienza produttiva |

| Sottovuoto | Previene l'ossidazione in ambiente privo di gas | Materiali ad alta purezza o reattivi |

Pronto a trasformare i tuoi materiali in polvere in componenti ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni di sinterizzazione avanzate su misura per le esigenze del tuo laboratorio. Sia che tu abbia bisogno di forni sottovuoto per risultati di elevata purezza o di sistemi di Sinterizzazione a Plasma a Scintilla per una produzione rapida, la nostra esperienza garantisce un controllo preciso su densità, porosità e proprietà dei materiali. Contattaci oggi per discutere come la nostra tecnologia di sinterizzazione può migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Come avviene il riscaldamento nell'operazione di sinterizzazione? Padroneggiare i Metodi Fondamentali per Parti Dense e Robuste