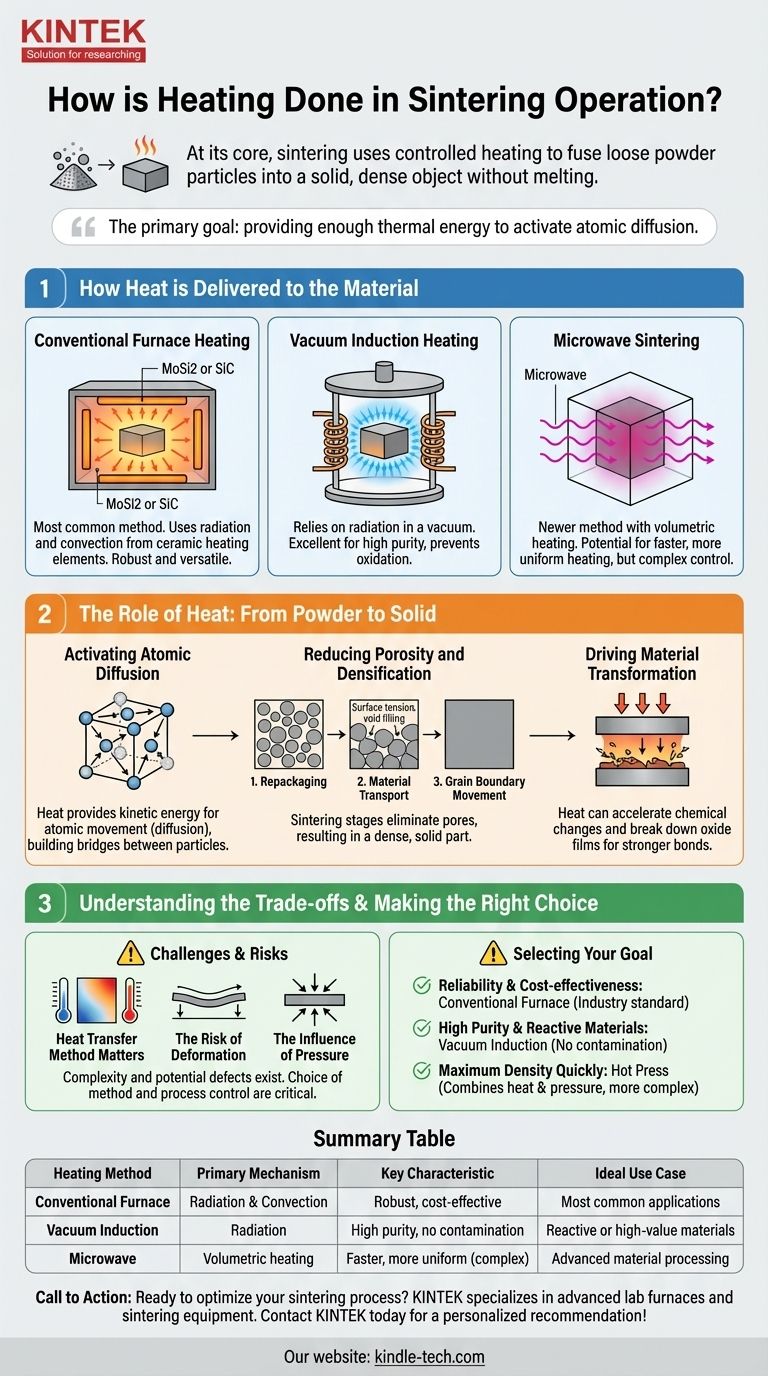

In sostanza, la sinterizzazione utilizza un riscaldamento controllato per fondere particelle di polvere sciolte in un oggetto solido e denso senza sciogliere il materiale. I metodi di riscaldamento più comuni si basano sulla radiazione e sulla convezione da elementi riscaldanti ceramici, mentre processi più specializzati utilizzano l'induzione sotto vuoto o le microonde per fornire l'energia termica necessaria.

Il metodo di riscaldamento specifico è secondario rispetto all'obiettivo primario: fornire energia termica sufficiente per attivare la diffusione atomica. Questo processo consente agli atomi delle singole particelle di muoversi e legarsi insieme, eliminando sistematicamente gli spazi vuoti tra di esse e creando una massa solida.

Come il Calore Viene Fornito al Materiale

Il riscaldamento è il motore del processo di sinterizzazione. Il modo in cui questa energia termica viene trasferita al materiale in polvere è fondamentale per ottenere una parte finale uniforme e densa.

Riscaldamento Convenzionale in Forno

Il metodo più utilizzato prevede il posizionamento del materiale all'interno di un forno dotato di elementi riscaldanti ceramici ad alta temperatura.

Questi elementi, spesso realizzati con materiali come il disiliciuro di molibdeno (MoSi2) o il carburo di silicio (SiC), diventano estremamente caldi e trasferiscono calore alla parte principalmente tramite radiazione e convezione. Questo è un metodo robusto e ben compreso, adatto a una vasta gamma di materiali.

Riscaldamento a Induzione Sotto Vuoto

In un ambiente sotto vuoto, il trasferimento di calore convenzionale attraverso l'aria (convezione) non è possibile. Invece, la sinterizzazione a induzione sotto vuoto si basa quasi esclusivamente sulla radiazione.

Un modulo o una bobina di riscaldamento circonda il materiale senza toccarlo. Irradia energia termica direttamente sulla superficie del materiale. Questo metodo è eccellente per prevenire l'ossidazione o la contaminazione, poiché il vuoto rimuove i gas reattivi.

Sinterizzazione a Microonde

Un metodo più recente e meno comune è la sinterizzazione a microonde. A differenza dei metodi convenzionali che riscaldano dall'esterno verso l'interno, le microonde possono penetrare nel materiale e riscaldarlo in modo più volumetrico. Ciò ha il potenziale per un riscaldamento più rapido e uniforme, ma è una tecnologia più complessa da controllare.

Il Ruolo del Calore: Dalla Polvere al Solido

L'applicazione del calore fa più che semplicemente rendere il materiale caldo. Inizia una serie di trasformazioni fisiche a livello atomico che sono responsabili della trasformazione di una polvere sciolta in un componente solido e robusto.

Attivazione della Diffusione Atomica

Il calore fornisce l'energia cinetica che consente agli atomi all'interno della struttura cristallina di muoversi. Questa diffusione atomica è il meccanismo fondamentale alla base della sinterizzazione. Man mano che gli atomi migrano, si spostano da particella a particella, costruendo efficacemente ponti attraverso gli spazi.

Riduzione della Porosità e Densificazione

Il compatto di polvere iniziale è pieno di pori o spazi vuoti. Il processo di sinterizzazione avviene in fasi per eliminare questa porosità.

Innanzitutto, le particelle si ricompattano in una disposizione più stretta. Quindi, spinto dalla tensione superficiale, avviene il trasporto di materiale mentre gli atomi si diffondono per riempire i vuoti rimanenti. Nella fase finale, gli atomi si muovono lungo i bordi dei grani per levigare ed eliminare gli ultimi pori interni, risultando in una parte densa e solida.

Guida alla Trasformazione del Materiale

Il calore può anche abilitare o accelerare cambiamenti chimici e fisici. Ad esempio, nella pressatura a caldo, la combinazione di calore e pressione può rompere i tenaci film di ossido sulle superfici delle polveri. Questo espone il metallo puro, consentendo legami più forti e una maggiore densità finale.

Comprendere i Compromessi e le Sfide

Sebbene il riscaldamento sia essenziale, introduce anche complessità e potenziale di difetti. La scelta del metodo e il controllo del processo sono fondamentali per il successo.

Il Metodo di Trasferimento del Calore Conta

Il modo in cui il calore entra nella parte è cruciale. Il riscaldamento superficiale da forni convenzionali può talvolta portare a gradienti di temperatura, dove l'esterno della parte è più caldo dell'interno. La selezione del modulo di riscaldamento deve essere attentamente abbinata al materiale e alla geometria della parte per garantire una densificazione uniforme.

Il Rischio di Deformazione

Alle temperature di sinterizzazione, il materiale è morbido e malleabile prima di diventare completamente denso. Durante questa fase vulnerabile, forze come la gravità o l'attrito possono causare la deformazione, l'abbassamento o la distorsione della parte. Un supporto adeguato all'interno del forno è essenziale per mantenere la forma desiderata.

L'Influenza della Pressione

Processi come la pressatura a caldo introducono una pressione continua insieme al calore. Questa non è la sinterizzazione tradizionale. La pressione esterna forza attivamente le particelle insieme, il che può accelerare la densificazione ma crea anche diverse sollecitazioni interne e microstrutture rispetto alla sinterizzazione senza pressione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di riscaldamento non riguarda solo il raggiungimento di una temperatura target; si tratta di controllare la trasformazione del materiale per ottenere un risultato specifico.

- Se il tuo obiettivo principale è l'affidabilità e l'efficacia in termini di costi: Un forno convenzionale con elementi riscaldanti ceramici è lo standard industriale e il cavallo di battaglia per la maggior parte delle applicazioni.

- Se il tuo obiettivo principale è l'elevata purezza o la lavorazione di materiali reattivi: La sinterizzazione a induzione sotto vuoto è superiore, in quanto elimina la contaminazione atmosferica che potrebbe compromettere il materiale.

- Se il tuo obiettivo principale è raggiungere la massima densità rapidamente: La combinazione di calore e pressione in una pressa a caldo è un percorso efficace, sebbene più complesso, per la densificazione.

In definitiva, il metodo di riscaldamento che scegli è lo strumento che utilizzi per controllare il percorso a livello atomico da una polvere sciolta a un componente finito e funzionale.

Tabella riassuntiva:

| Metodo di Riscaldamento | Meccanismo Primario | Caratteristica Chiave | Caso d'Uso Ideale |

|---|---|---|---|

| Forno Convenzionale | Radiazione e Convezione | Robusto, conveniente | Applicazioni più comuni |

| Induzione Sotto Vuoto | Radiazione | Elevata purezza, nessuna contaminazione | Materiali reattivi o di alto valore |

| Microonde | Riscaldamento volumetrico | Più veloce, più uniforme (complesso) | Lavorazione avanzata dei materiali |

Pronto a ottimizzare il tuo processo di sinterizzazione? Il giusto metodo di riscaldamento è fondamentale per raggiungere la densità, la resistenza e la purezza richieste dai tuoi materiali. KINTEK è specializzata in forni da laboratorio avanzati e apparecchiature per la sinterizzazione, comprese soluzioni sotto vuoto e ad alta temperatura. I nostri esperti possono aiutarti a selezionare il sistema perfetto per i tuoi materiali e obiettivi specifici.

Contatta KINTEK oggi stesso per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione