Il tempo di sinterizzazione non è una costante fissa, ma una variabile di processo critica che determina la qualità finale di un componente. Si riferisce alla durata specifica in cui un materiale compattato viene mantenuto alla sua temperatura di sinterizzazione di picco. Durante questo periodo di "mantenimento" o "sosta", si verifica la diffusione atomica, che fonde le singole particelle insieme per ridurre la porosità e aumentare la densità e la resistenza del materiale.

Il tempo di sinterizzazione deve essere attentamente bilanciato con la temperatura e le caratteristiche del materiale. L'obiettivo è raggiungere la densità del materiale e le proprietà meccaniche desiderate senza introdurre difetti o sprecare energia, rendendolo un parametro cruciale per il controllo del processo.

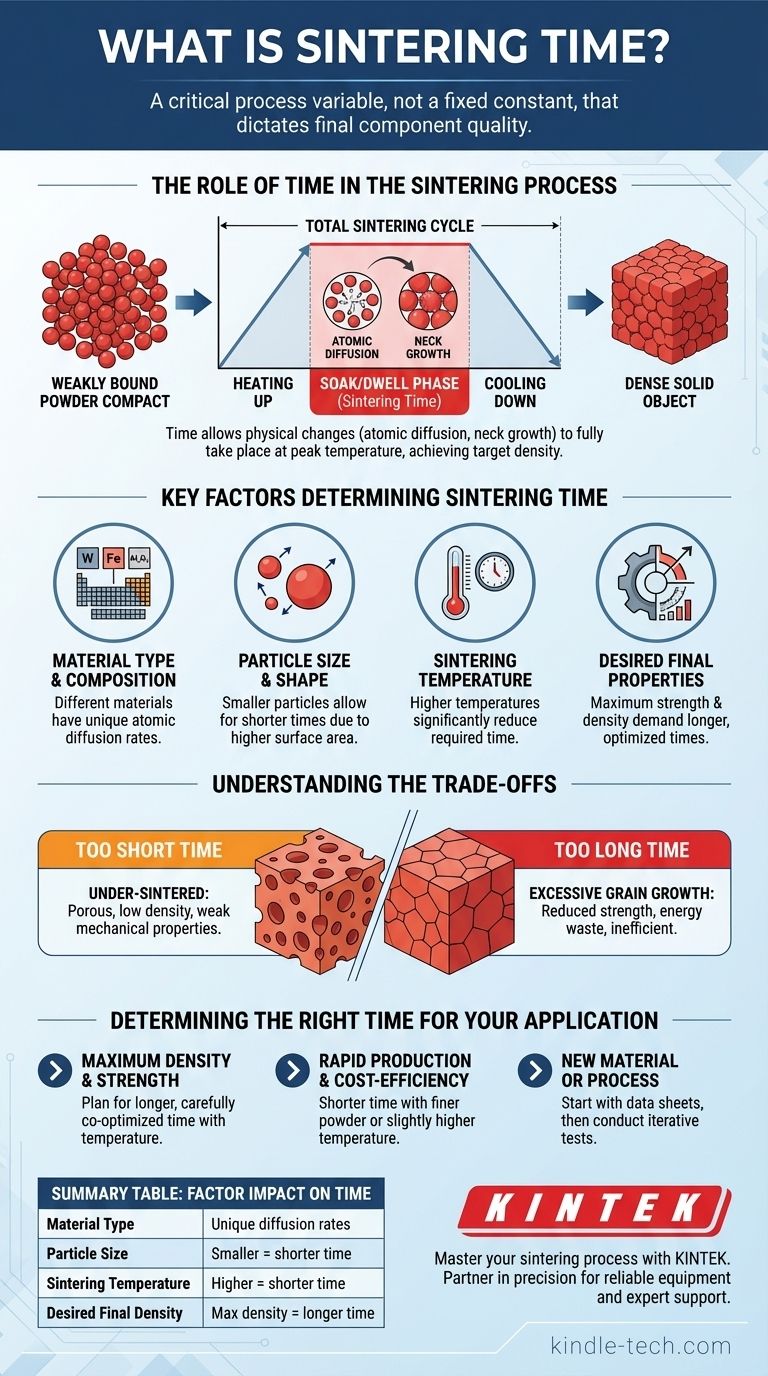

Il ruolo del tempo nel processo di sinterizzazione

La sinterizzazione trasforma una polvere debolmente legata in un oggetto solido e denso. Mentre la temperatura fornisce l'energia per questa trasformazione, il tempo consente che i cambiamenti fisici avvengano completamente.

Definizione della fase di "mantenimento" della sinterizzazione

Il ciclo totale di sinterizzazione include il riscaldamento, il mantenimento a temperatura e il raffreddamento. Il tempo di sinterizzazione si riferisce specificamente alla fase intermedia, il periodo in cui il materiale viene mantenuto alla massima temperatura designata. Questa è la fase più critica per la densificazione.

Cosa succede durante questo tempo?

Alla temperatura di sinterizzazione di picco, gli atomi diventano altamente mobili. Si diffondono attraverso i confini delle particelle adiacenti, formando "colli" che crescono nel tempo. Man mano che questi colli si espandono, le particelle si avvicinano, riducendo i vuoti (pori) tra di esse e facendo sì che l'intero componente diventi più denso.

L'obiettivo: raggiungere la densità target

L'obiettivo primario della fase di mantenimento è raggiungere la densità finale target. Un tempo di sinterizzazione più lungo consente una maggiore diffusione atomica, il che porta a una maggiore eliminazione dei pori e a un pezzo finale più denso e resistente.

Fattori chiave che determinano il tempo di sinterizzazione

Non esiste un tempo di sinterizzazione universale; dipende fortemente dal materiale e dal risultato desiderato. Diversi fattori chiave devono essere considerati.

Tipo e composizione del materiale

Materiali diversi hanno tassi di diffusione atomica molto diversi. Metalli come il tungsteno hanno punti di fusione estremamente elevati e richiedono profili tempo-temperatura specifici, mentre molte ceramiche sinterizzano in condizioni completamente diverse. La presenza di additivi può anche accelerare o inibire il processo.

Dimensione e forma delle particelle

Le particelle più piccole hanno un rapporto superficie-volume più elevato. Ciò fornisce più punti di contatto e una maggiore forza motrice per la diffusione, consentendo generalmente tempi di sinterizzazione più brevi rispetto alle particelle più grandi.

Temperatura di sinterizzazione

Tempo e temperatura sono indissolubilmente legati. Una temperatura di sinterizzazione più elevata aumenta il tasso di diffusione atomica, il che può ridurre significativamente il tempo di sinterizzazione richiesto. Tuttavia, aumentare troppo la temperatura rischia la fusione o la promozione di una crescita indesiderata dei grani.

Proprietà finali desiderate

Le prestazioni richieste del componente finale sono un fattore importante. Un pezzo strutturale che richiede la massima resistenza e una porosità quasi nulla richiederà un tempo di sinterizzazione più lungo e più ottimizzato rispetto a un componente in cui una certa porosità residua è accettabile.

Comprendere i compromessi: i rischi di una tempistica errata

L'ottimizzazione del tempo di sinterizzazione è un atto di equilibrio. Deviare dalla finestra ottimale può compromettere gravemente la qualità del prodotto finale.

Cosa succede se il tempo è troppo breve?

Se il tempo di sinterizzazione è insufficiente, il pezzo sarà "sotto-sinterizzato". La diffusione sarà incompleta, con conseguente componente poroso con bassa densità, scarso legame tra le particelle e scarse proprietà meccaniche come resistenza e durezza.

Cosa succede se il tempo è troppo lungo?

Un tempo di sinterizzazione eccessivo non è solo inefficiente e costoso, ma può anche essere dannoso. Il rischio principale è l'eccessiva crescita dei grani. Man mano che i grani si uniscono e crescono, la resistenza meccanica del materiale può effettivamente diminuire. Spreca energia e riduce la produttività dell'operazione di produzione.

Determinare il tempo giusto per la tua applicazione

Il tempo di sinterizzazione ottimale è sempre un compromesso tra il raggiungimento delle proprietà ideali del materiale, l'efficienza del processo e il costo.

- Se il tuo obiettivo principale è la massima densità e resistenza: Prevedi un tempo di sinterizzazione più lungo, che deve essere attentamente co-ottimizzato con la temperatura per ottenere una densificazione completa senza causare un'eccessiva crescita dei grani.

- Se il tuo obiettivo principale è la produzione rapida e l'efficienza dei costi: Puoi utilizzare un tempo più breve, spesso compensato dall'uso di una polvere di partenza più fine o di una temperatura di sinterizzazione leggermente più alta (ma attentamente controllata).

- Se stai lavorando con un nuovo materiale o processo: Inizia sempre con i parametri forniti nelle schede tecniche o nella letteratura consolidata, quindi esegui test iterativi per affinare il tempo ottimale per la tua specifica attrezzatura e i tuoi obiettivi.

In definitiva, padroneggiare il tempo di sinterizzazione significa controllare con precisione la trasformazione del materiale da una polvere sciolta a un componente solido ad alte prestazioni.

Tabella riassuntiva:

| Fattore | Impatto sul tempo di sinterizzazione |

|---|---|

| Tipo di materiale | Materiali diversi (es. metalli vs. ceramiche) hanno tassi di diffusione unici. |

| Dimensione delle particelle | Le particelle più piccole generalmente consentono tempi di sinterizzazione più brevi. |

| Temperatura di sinterizzazione | Temperature più elevate possono ridurre significativamente il tempo richiesto. |

| Densità finale desiderata | Massima resistenza e densità richiedono un tempo più lungo e ottimizzato. |

Padroneggia il tuo processo di sinterizzazione con KINTEK.

Determinare il tempo di sinterizzazione preciso è fondamentale per raggiungere la densità, la resistenza e la qualità desiderate nei tuoi componenti. La nostra esperienza in attrezzature e materiali di consumo da laboratorio può aiutarti a ottimizzare questa variabile chiave per i tuoi materiali e obiettivi di produzione specifici.

Lascia che KINTEK sia il tuo partner di precisione. Forniamo l'attrezzatura affidabile e il supporto esperto di cui hai bisogno per garantire che il tuo processo di sinterizzazione sia efficiente ed efficace, facendoti risparmiare tempo e costi e massimizzando le prestazioni.

Contatta i nostri esperti oggi stesso per discutere le tue sfide di sinterizzazione e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Qual è la temperatura operativa di un forno? Dal riscaldamento domestico ai processi industriali

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione