Alla sua base, la brasatura è un processo di giunzione distinto dalla sua fonte di calore. Sebbene spesso confusa con la saldatura, la brasatura unisce i metalli utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai materiali di base, consentendo legami forti senza fondere le parti stesse. I tipi principali di brasatura sono definiti dal metodo utilizzato per applicare questo calore, inclusi la brasatura a fiamma, in forno, a induzione e a resistenza.

La decisione più critica nella brasatura non riguarda il metallo d'apporto, ma la selezione del metodo di riscaldamento corretto. La tua scelta influenzerà direttamente la qualità del giunto, la velocità di produzione e il costo complessivo del tuo progetto.

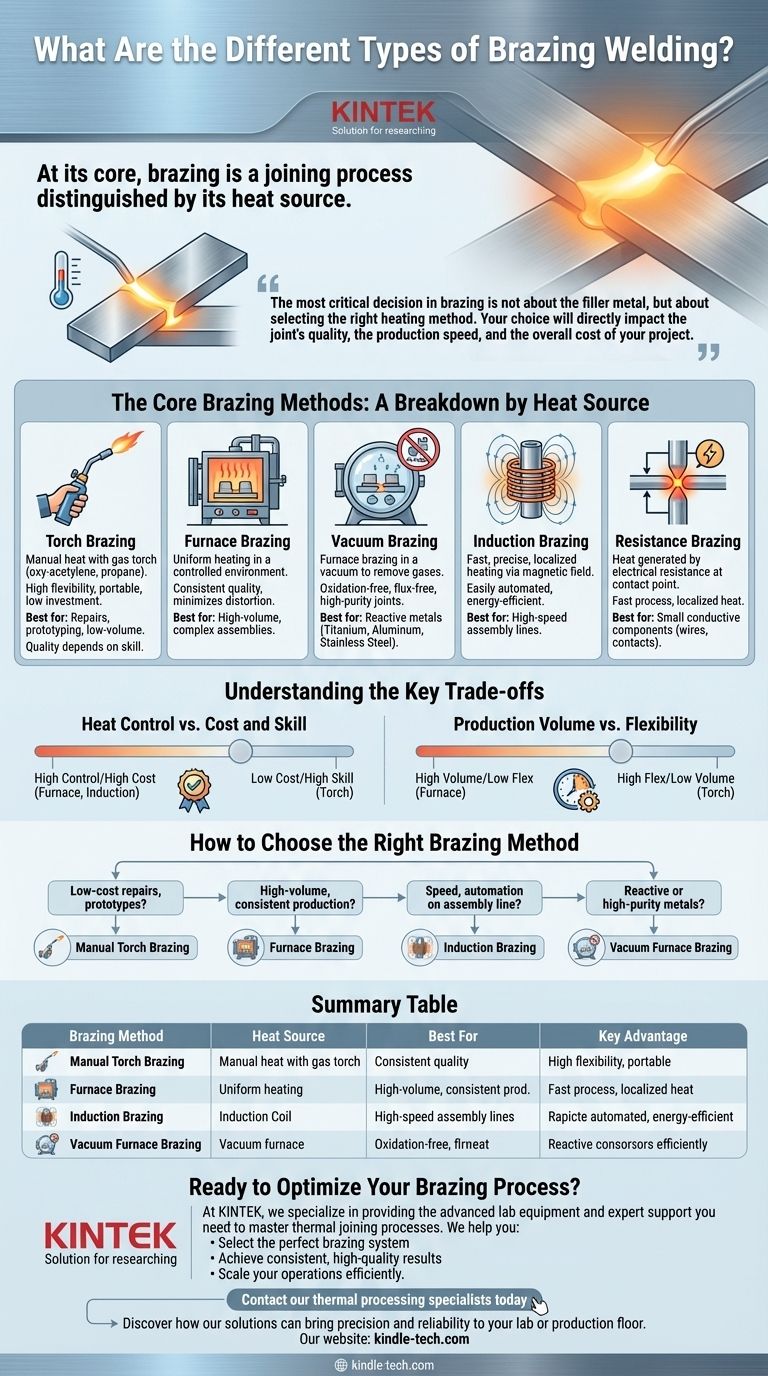

I Metodi di Brasatura Principali: Una Ripartizione per Fonte di Calore

I metodi di brasatura sono quasi sempre categorizzati in base a come generano e applicano il calore. Ogni approccio offre un profilo unico di velocità, costo, precisione e idoneità per diversi materiali e volumi di produzione.

Brasatura a Fiamma

Questa è la forma di brasatura più comune e versatile. Implica l'uso di una torcia alimentata a gas (come ossiacetilene o propano) per riscaldare manualmente le parti e fondere la lega d'apporto nel giunto.

È altamente portatile e richiede un basso investimento iniziale, rendendola ideale per riparazioni, prototipazione e produzione a basso volume. Tuttavia, la qualità dipende fortemente dall'abilità dell'operatore.

Brasatura in Forno

Nella brasatura in forno, i componenti (con il metallo d'apporto pre-posizionato) vengono caricati in un forno ad alta temperatura. L'intero assemblaggio viene riscaldato uniformemente in un ambiente controllato alla temperatura di brasatura.

Questo metodo è perfetto per la produzione ad alto volume di assemblaggi complessi, poiché produce giunti consistenti e di alta qualità con una distorsione minima. Assicura che anche i giunti difficili da raggiungere siano riscaldati uniformemente.

Brasatura Sotto Vuoto

La brasatura sotto vuoto è un tipo specializzato di brasatura in forno. Il processo avviene all'interno di un vuoto, che rimuove ossigeno e altri gas che potrebbero contaminare o ossidare i metalli.

Questo è essenziale per unire metalli reattivi come titanio, alluminio e acciai inossidabili, nonché per creare un giunto pulito e privo di flussi. È uno standard nell'industria aerospaziale, medica e dei semiconduttori.

Brasatura a Induzione

Questo metodo utilizza un campo magnetico alternato generato da una bobina di induzione per riscaldare le parti metalliche conduttive. Il riscaldamento è estremamente rapido, preciso e localizzato all'area del giunto.

La brasatura a induzione è facilmente automatizzabile e altamente ripetibile, rendendola una scelta eccellente per le linee di assemblaggio ad alta velocità. È anche efficiente dal punto di vista energetico, poiché riscalda solo la porzione della parte che deve essere unita.

Brasatura a Resistenza

La brasatura a resistenza genera calore utilizzando la resistenza elettrica del giunto mentre la corrente lo attraversa, tipicamente tramite elettrodi di carbonio. Il calore è concentrato nel punto di contatto.

È un processo rapido adatto per unire componenti piccoli e altamente conduttivi. È comunemente usato per collegare contatti elettrici e fili dove il riscaldamento localizzato è critico.

Comprendere i Compromessi Chiave

Scegliere un metodo di brasatura implica bilanciare priorità contrastanti. Comprendere questi compromessi è fondamentale per prendere una decisione informata che si allinei ai tuoi obiettivi tecnici e commerciali.

Controllo del Calore vs. Costo e Abilità

Il controllo preciso del calore è il fattore più importante per un giunto brasato di qualità.

La brasatura in forno e a induzione offrono un controllo eccezionale e automatizzato, ma comportano elevati costi di capitale. La brasatura a fiamma è economica ma pone la responsabilità della gestione del calore interamente su un operatore esperto.

Volume di Produzione vs. Flessibilità

La tua produzione richiesta determina la tua scelta. La brasatura in forno è progettata per la produzione di massa di parti identiche ma è molto inefficiente per lavori singoli a causa dei lunghi cicli di riscaldamento e raffreddamento.

La brasatura a fiamma offre la massima flessibilità per riparazioni uniche o prototipi, ma non può eguagliare la velocità e la ripetibilità dei metodi automatizzati per grandi volumi.

Materiale e Purezza dell'Atmosfera

I materiali di base che stai unendo possono immediatamente escludere certi metodi. Molte leghe ad alta resistenza e metalli reattivi saranno indeboliti o danneggiati dall'esposizione all'ossigeno ad alte temperature.

Per questi materiali, la brasatura a fiamma non è un'opzione. È richiesta un'atmosfera controllata, rendendo la brasatura in forno sotto vuoto o con un gas inerte (come azoto o argon) l'unica scelta praticabile.

Come Scegliere il Metodo di Brasatura Corretto

La tua specifica applicazione e i tuoi obiettivi ti indirizzeranno al metodo corretto. Usa queste linee guida per restringere le tue opzioni.

- Se il tuo obiettivo principale sono riparazioni a basso costo o prototipi unici: La brasatura manuale a fiamma offre la migliore combinazione di flessibilità e basso investimento iniziale.

- Se il tuo obiettivo principale è la produzione ad alto volume e costante: La brasatura in forno è lo standard industriale per la creazione di giunti affidabili su vasta scala.

- Se il tuo obiettivo principale è la velocità e l'automazione su una linea di assemblaggio: La brasatura a induzione offre velocità ineguagliabile e riscaldamento localizzato preciso e ripetibile.

- Se il tuo obiettivo principale è unire metalli reattivi o ad alta purezza (es. titanio, acciaio inossidabile): La brasatura in forno sotto vuoto è irrinunciabile per prevenire l'ossidazione e garantire l'integrità del giunto.

In definitiva, padroneggiare la selezione della tua fonte di calore è il passo più critico verso un'operazione di brasatura di successo.

Tabella Riepilogativa:

| Metodo di Brasatura | Fonte di Calore | Ideale per | Vantaggio Chiave |

|---|---|---|---|

| Brasatura a Fiamma | Torcia a gas | Riparazioni, prototipazione, basso volume | Basso costo, alta flessibilità |

| Brasatura in Forno | Forno controllato | Alto volume, assemblaggi complessi | Qualità costante, riscaldamento uniforme |

| Brasatura Sotto Vuoto | Forno a vuoto | Metalli reattivi (titanio, acciaio inossidabile) | Giunti senza ossidazione, alta purezza |

| Brasatura a Induzione | Induzione elettromagnetica | Linee di assemblaggio automatizzate | Riscaldamento rapido, preciso, localizzato |

| Brasatura a Resistenza | Resistenza elettrica | Piccoli componenti conduttivi | Calore localizzato, processo rapido |

Pronto a Ottimizzare il Tuo Processo di Brasatura?

Scegliere il metodo di brasatura giusto è fondamentale per ottenere giunti forti e affidabili nei tuoi componenti metallici. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e supporto esperto di cui hai bisogno per padroneggiare i processi di giunzione termica.

Ti aiutiamo a:

- Selezionare il sistema di brasatura perfetto per i tuoi materiali specifici e il volume di produzione

- Ottenere risultati consistenti e di alta qualità con un controllo preciso della temperatura e della gestione dell'atmosfera

- Scalare le tue operazioni in modo efficiente dalla prototipazione alla produzione ad alto volume

Che tu stia lavorando con leghe reattive o abbia bisogno di soluzioni automatizzate, KINTEK ha l'attrezzatura e l'esperienza per elevare le tue capacità di brasatura.

Contatta oggi i nostri specialisti di processo termico per discutere le tue esigenze di progetto e scoprire come le nostre soluzioni possono portare precisione e affidabilità al tuo laboratorio o al tuo reparto di produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura