In sostanza, le fornaci a vuoto vengono utilizzate per processi termici ad alta temperatura in cui il controllo dell'atmosfera è fondamentale per la qualità del prodotto finale. Sono essenziali in settori come quello medico, aerospaziale, elettronico ed energetico per applicazioni quali il trattamento termico di leghe avanzate, la brasatura ad alta purezza e la sinterizzazione di metalli in polvere e ceramiche. La funzione principale è proteggere i materiali dagli effetti negativi dei gas reattivi presenti nell'aria.

Il punto cruciale è che una fornace a vuoto non è solo un riscaldatore; è un ambiente altamente controllato. Il suo utilizzo è dettato dalla necessità di prevenire reazioni chimiche—principalmente l'ossidazione—che comprometterebbero l'integrità strutturale, la finitura superficiale o le prestazioni di un materiale ad alte temperature.

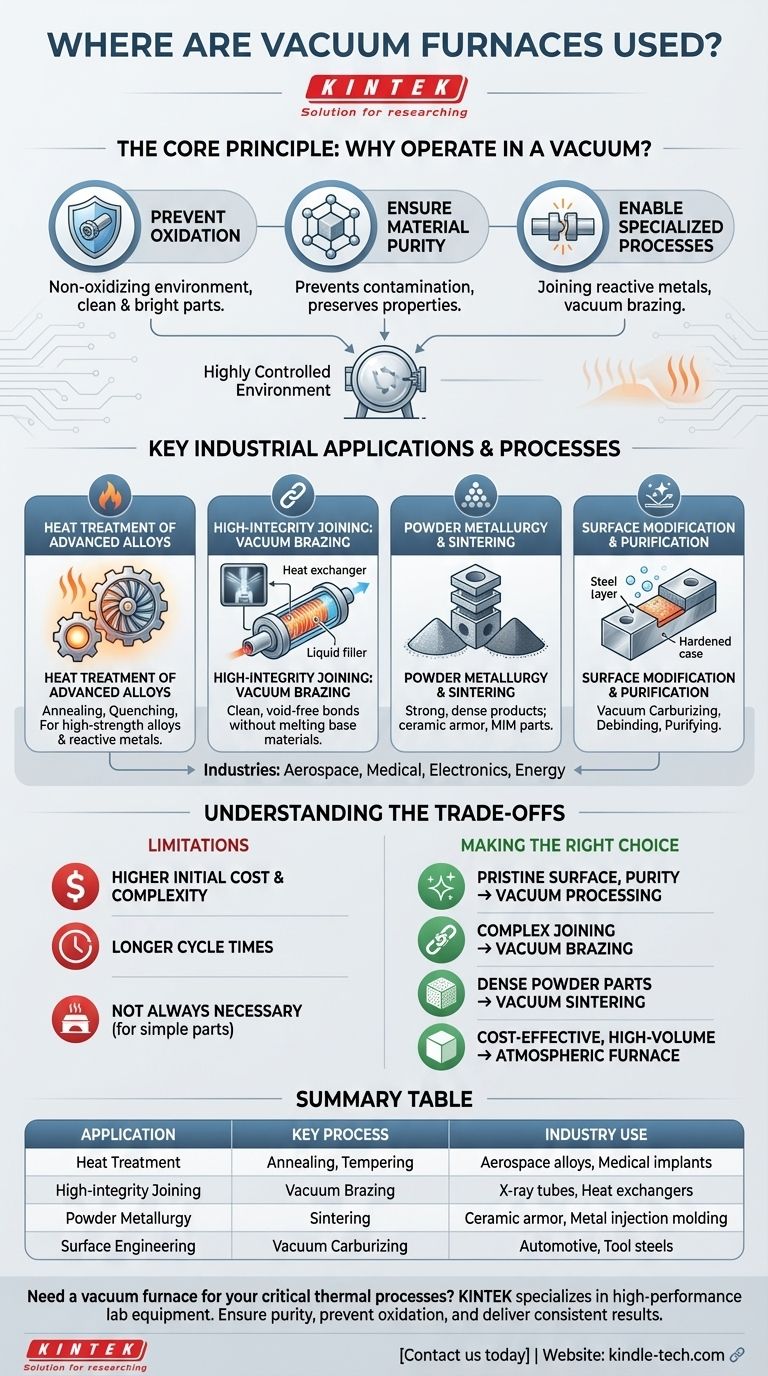

Il Principio Fondamentale: Perché Operare nel Vuoto?

Il riscaldamento di un materiale lo rende più reattivo chimicamente. Se eseguito in un'atmosfera normale, elementi come ossigeno e vapore acqueo possono attaccare aggressivamente il pezzo, portando a risultati indesiderati. Una fornace a vuoto risolve questo problema rimuovendo l'atmosfera prima di applicare il calore.

Prevenire Ossidazione e Contaminazione

Ad alte temperature, l'ossigeno si lega facilmente alla maggior parte dei metalli, formando uno strato di ossido sulla superficie. Ciò può causare scolorimento, incrostazioni e una finitura superficiale compromessa.

Rimuovendo l'aria, una fornace a vuoto crea un ambiente non ossidante, con conseguenti pezzi puliti e brillanti che spesso non richiedono pulizia secondaria.

Garantire Purezza e Integrità del Materiale

Per le leghe ad alte prestazioni utilizzate in applicazioni aerospaziali o impianti medici, anche una minima contaminazione può alterare drasticamente le loro proprietà metallurgiche.

Il vuoto assicura che nessun elemento indesiderato dall'atmosfera possa diffondersi nel materiale, preservandone la resistenza, la duttilità e la resistenza alla fatica previste.

Abilitare Processi Specializzati

Alcuni processi avanzati sono possibili solo sottovuoto. Ad esempio, la giunzione di metalli reattivi o il raggiungimento di un legame perfetto nella brasatura sottovuoto richiedono un ambiente privo di ossidi che altrimenti inibirebbero il processo.

Applicazioni e Processi Industriali Chiave

Il principio del controllo atmosferico rende le fornaci a vuoto indispensabili per un'ampia gamma di attività critiche di produzione e ricerca.

Trattamento Termico di Leghe Avanzate

Ciò include processi come la ricottura, il tempra, il rinvenimento e il trattamento termico di solubilizzazione.

Sebbene questi possano essere eseguiti all'aria per acciai comuni, è necessario il vuoto per acciai legati ad alta resistenza, superleghe e metalli reattivi (come il titanio) per ottenere proprietà precise senza degradazione superficiale.

Giunzione ad Alta Integrità: Brasatura Sottovuoto

La brasatura utilizza un metallo d'apporto per unire due componenti senza fonderli. Sottovuoto, le superfici da unire rimangono perfettamente pulite e prive di ossidi.

Ciò consente al metallo d'apporto di fluire uniformemente e creare un legame forte e privo di vuoti, essenziale per la produzione di componenti come tubi a raggi X, impianti medici e scambiatori di calore a microcanali.

Metallurgia delle Polveri e Sinterizzazione

La sinterizzazione è il processo di riscaldamento di polveri compattate (metalliche o ceramiche) per legare le particelle tra loro, formando un oggetto solido.

Il vuoto previene la contaminazione tra le particelle fini e assicura un prodotto finale denso e resistente. Ciò è fondamentale per produrre armature balistiche in ceramica, cermet e parti complesse tramite stampaggio a iniezione di metallo (MIM).

Modifica Superficiale e Purificazione

Processi come la carburazione sottovuoto (carburazione a bassa pressione) vengono utilizzati per indurire la superficie dei pezzi in acciaio. Il vuoto consente un controllo preciso dell'atmosfera ricca di carbonio, portando a una profondità di cementazione uniforme e a una qualità superiore del pezzo.

Vengono utilizzate anche per il debinding, un processo per rimuovere i materiali leganti dalle parti "verdi" prima della sinterizzazione, e per la purificazione di materiali ad alta temperatura.

Comprendere i Compromessi

Sebbene potenti, le fornaci a vuoto non sono la soluzione per ogni esigenza di trattamento termico. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale Più Elevato e Complessità

Le fornaci a vuoto, con le loro pompe per il vuoto, le camere sigillate e i sistemi di controllo sofisticati, rappresentano un investimento di capitale significativamente più elevato rispetto alle tradizionali fornaci atmosferiche. Richiedono anche una conoscenza più specializzata per il funzionamento e la manutenzione.

Tempi Ciclo Più Lunghi

Il processo di aspirazione della camera fino al livello di vuoto richiesto prima del riscaldamento e il suo riempimento con gas inerte prima del raffreddamento aggiunge tempo a ogni ciclo. Per la produzione ad alto volume di pezzi semplici, questo può rappresentare un collo di bottiglia.

Non Sempre Necessarie

Per molti trattamenti termici generici su acciai a basso tenore di carbonio, dove un leggero strato di ossido superficiale è accettabile (o verrà rimosso dalla successiva lavorazione meccanica), una fornace atmosferica più semplice ed economica è spesso la scelta più pratica.

Prendere la Decisione Giusta per il Tuo Obiettivo

La decisione di utilizzare una fornace a vuoto dipende interamente dalla qualità e dalle proprietà richieste del componente finale.

- Se la tua priorità principale è una finitura superficiale impeccabile e una purezza assoluta del materiale: il processo sottovuoto è essenziale per prevenire l'ossidazione e garantire un pezzo finale brillante e pulito.

- Se la tua priorità principale è unire componenti complessi e ad alte prestazioni: la brasatura sottovuoto fornisce le giunzioni più pulite, resistenti e affidabili possibili, specialmente per materiali sensibili o reattivi.

- Se la tua priorità principale è creare pezzi densi da metalli in polvere o ceramiche avanzate: la sinterizzazione sottovuoto è imprescindibile per prevenire la contaminazione e ottenere le proprietà finali desiderate.

- Se la tua priorità principale è il trattamento termico economico e ad alto volume di pezzi non critici: una tradizionale fornace atmosferica è probabilmente la soluzione più economica ed efficiente.

In definitiva, scegliere una fornace a vuoto è una decisione strategica per investire nel controllo ambientale per applicazioni in cui non è sufficiente nulla di meno dell'integrità perfetta del materiale.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Uso Industriale |

|---|---|---|

| Trattamento Termico | Ricottura, Tempra | Leghe aerospaziali, Impianti medici |

| Giunzione ad Alta Integrità | Brasatura Sottovuoto | Tubi a raggi X, Scambiatori di calore |

| Metallurgia delle Polveri | Sinterizzazione | Armature in ceramica, Stampaggio a iniezione di metallo |

| Ingegneria delle Superfici | Carburazione Sottovuoto | Automotive, Acciai per utensili |

Hai bisogno di una fornace a vuoto per i tuoi processi termici critici? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, comprese le fornaci a vuoto progettate per trattamenti termici di precisione, brasatura e sinterizzazione. Le nostre soluzioni garantiscono la purezza del materiale, prevengono l'ossidazione e forniscono risultati coerenti per settori come l'aerospaziale, il medico e l'elettronica. Contattaci oggi per discutere come possiamo soddisfare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori