Sì, è assolutamente possibile brasare due metalli diversi. Infatti, l'unione di materiali dissimili è uno dei punti di forza principali del processo di brasatura. Questo metodo consente di unire una vasta gamma di metalli, inclusi acciai, rame, nichel, alluminio e persino ceramiche, utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai due materiali di base da unire.

Il principio fondamentale è semplice: sebbene quasi tutti i due metalli possano essere brasati, il successo del giunto dipende interamente dalla capacità del metallo d'apporto di "bagnare" e legarsi con entrambe le superfici, un processo che richiede una pulizia meticolosa e il controllo degli ossidi superficiali.

Il Principio Fondamentale: la "Bagnatura"

La brasatura funziona per azione capillare, dove il metallo d'apporto fuso viene aspirato nello stretto spazio tra i due materiali di base. Affinché ciò avvenga, il riempitivo deve essere in grado di "bagnare" le superfici.

Cos'è la Bagnatura?

Pensa alla bagnatura come al modo in cui l'acqua si diffonde su un piatto di vetro pulito rispetto a come forma goccioline su un'auto cerata. Per un giunto brasato robusto, il metallo d'apporto fuso deve diffondersi uniformemente su entrambe le superfici del metallo di base, aderendovi completamente.

Il Ruolo degli Ossidi Superficiali

Quasi tutti i metalli formano uno strato invisibile di ossido quando esposti all'aria. Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto di entrare in contatto diretto con il metallo di base e quindi impedendo la bagnatura.

Superare la Barriera dell'Ossido

Per ottenere una brasatura di successo, è necessario rimuovere e impedire che questo strato di ossido si riformi durante il processo di riscaldamento. Ciò si ottiene in due modi principali:

- Flusso: Un composto chimico applicato all'area del giunto prima del riscaldamento. Il flusso fonde, dissolve gli ossidi e protegge il giunto dall'atmosfera.

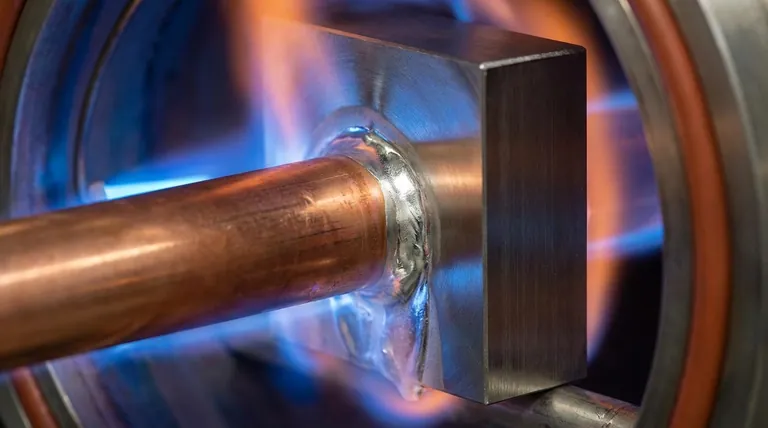

- Atmosfera Controllata: La brasatura viene eseguita all'interno di un forno riempito con un gas specifico (come l'idrogeno) o sotto vuoto. Questa atmosfera rimuove chimicamente gli ossidi o ne impedisce la formazione.

Comuni Combinazioni di Metalli Dissimili

La brasatura è eccezionalmente versatile, ma alcune combinazioni sono più semplici di altre.

Leghe di Acciaio, Rame e Nichel

Questi materiali sono comunemente brasati tra loro con un alto grado di successo. I loro ossidi sono relativamente facili da gestire e molti metalli d'apporto standard (spesso leghe a base di argento o rame) sono compatibili con essi.

La Sfida dell'Alluminio

L'alluminio può essere brasato ad altri metalli come titanio, nichel e berillio. Tuttavia, il suo tenace strato di ossido e il basso punto di fusione richiedono flussi speciali e un controllo preciso della temperatura.

In particolare, l'alluminio non può essere brasato direttamente a rame o ottone utilizzando tecniche standard. Queste combinazioni richiedono misure speciali, come la pre-placcatura di uno dei metalli con un materiale più compatibile come il nichel.

Materiali Avanzati: Ceramiche e Metalli Refrattari

I principi della brasatura si estendono anche ai non metalli. Le ceramiche possono essere brasate ai metalli, a condizione che la lega d'apporto possa bagnare entrambe le superfici. I metalli refrattari (come il tungsteno) sono spesso uniti a metalli reattivi (come il titanio) utilizzando tecniche specializzate di brasatura sotto vuoto per prevenire qualsiasi contaminazione.

Comprendere le Considerazioni Chiave

L'unione di due metalli diversi introduce complessità che devono essere gestite per un giunto affidabile.

Compatibilità del Metallo d'Apporto

Il metallo d'apporto è il ponte tra i due materiali. Il suo punto di fusione deve essere inferiore a quello di entrambi i metalli di base per garantire che non fondano durante il processo. Deve anche essere chimicamente compatibile con entrambi per formare un forte legame metallurgico.

Gestione dell'Espansione Termica

Materiali diversi si espandono e si contraggono a velocità diverse quando riscaldati e raffreddati. Se questa differenza (il coefficiente di espansione termica) è significativa, può creare un'enorme sollecitazione sul giunto mentre si raffredda, potenzialmente causandone la rottura o il cedimento. Questo deve essere gestito attraverso la progettazione del processo e le velocità di riscaldamento/raffreddamento.

Evitare la Corrosione Galvanica

Quando due metalli dissimili sono a contatto in presenza di un elettrolita (come l'umidità), possono formare una cella galvanica, causando una rapida corrosione di uno dei metalli. La scelta del metallo d'apporto può influenzare questo effetto, quindi è una considerazione critica per le parti destinate a un servizio a lungo termine in determinati ambienti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio dipende interamente dai materiali che devi unire e dalle prestazioni che richiedi.

- Se il tuo obiettivo principale è la fabbricazione generale (ad esempio, acciaio su rame): Un metallo d'apporto standard a base di argento e un flusso chimico sono spesso sufficienti per un legame forte.

- Se il tuo obiettivo principale è l'unione di metalli reattivi (ad esempio, alluminio su titanio): Avrai bisogno di un flusso specializzato progettato per l'alluminio o di un forno ad atmosfera controllata, insieme a una lega d'apporto compatibile.

- Se il tuo obiettivo principale sono applicazioni ad alte prestazioni (ad esempio, metalli refrattari): Questi giunti esigenti richiedono quasi sempre una brasatura specializzata in forno a vuoto per garantire purezza e integrità del giunto.

Comprendendo questi principi fondamentali, puoi utilizzare con sicurezza la brasatura per creare giunti forti e affidabili tra una vasta gamma di materiali diversi.

Tabella Riepilogativa:

| Considerazione Chiave | Perché è Importante per i Metalli Dissimili |

|---|---|

| Bagnatura del Metallo d'Apporto | Il riempitivo deve fluire e legarsi con entrambe le superfici metalliche per un giunto forte. |

| Espansione Termica | Tassi di espansione diversi possono causare stress; il riscaldamento/raffreddamento deve essere controllato. |

| Corrosione Galvanica | Metalli dissimili a contatto possono corrodere; la scelta del riempitivo può mitigare questo rischio. |

| Rimozione dell'Ossido | Gli ossidi superficiali devono essere rimossi usando un flusso o un'atmosfera controllata (ad esempio, vuoto). |

Devi creare un giunto forte e affidabile tra metalli dissimili? L'attrezzatura giusta è fondamentale per controllare l'atmosfera e la temperatura di brasatura. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, inclusi forni per brasatura, per aiutarti a ottenere risultati perfetti. Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per i tuoi materiali e la tua applicazione specifica. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come l'ambiente ad alto vuoto all'interno di un forno di sinterizzazione sottovuoto protegge i materiali compositi a base di rame durante il processo di sinterizzazione?

- Il vuoto è convezione o irraggiamento? Comprendere il trasferimento di calore in un ambiente sottovuoto

- A cosa serve il rivestimento sotto vuoto? Migliorare la durabilità, la conduttività e l'estetica

- Come si chiama il processo di trasferimento del calore nel vuoto? Svelare la radiazione termica per l'ingegneria

- Quali sono i problemi del trattamento termico? Padroneggiare lo stress interno per evitare rotture

- Qual è la funzione di un forno sottovuoto nei fogli di elettrodi in grafene fluorurato? Migliora le prestazioni e la sicurezza della batteria

- In che modo l'uso di un forno sottovuoto avvantaggia i compositi di cellulosa/MoS2? Migliora l'integrità e le prestazioni del materiale

- Come funziona la brasatura sotto vuoto? Ottenere giunzioni metalliche superiori e prive di fondente