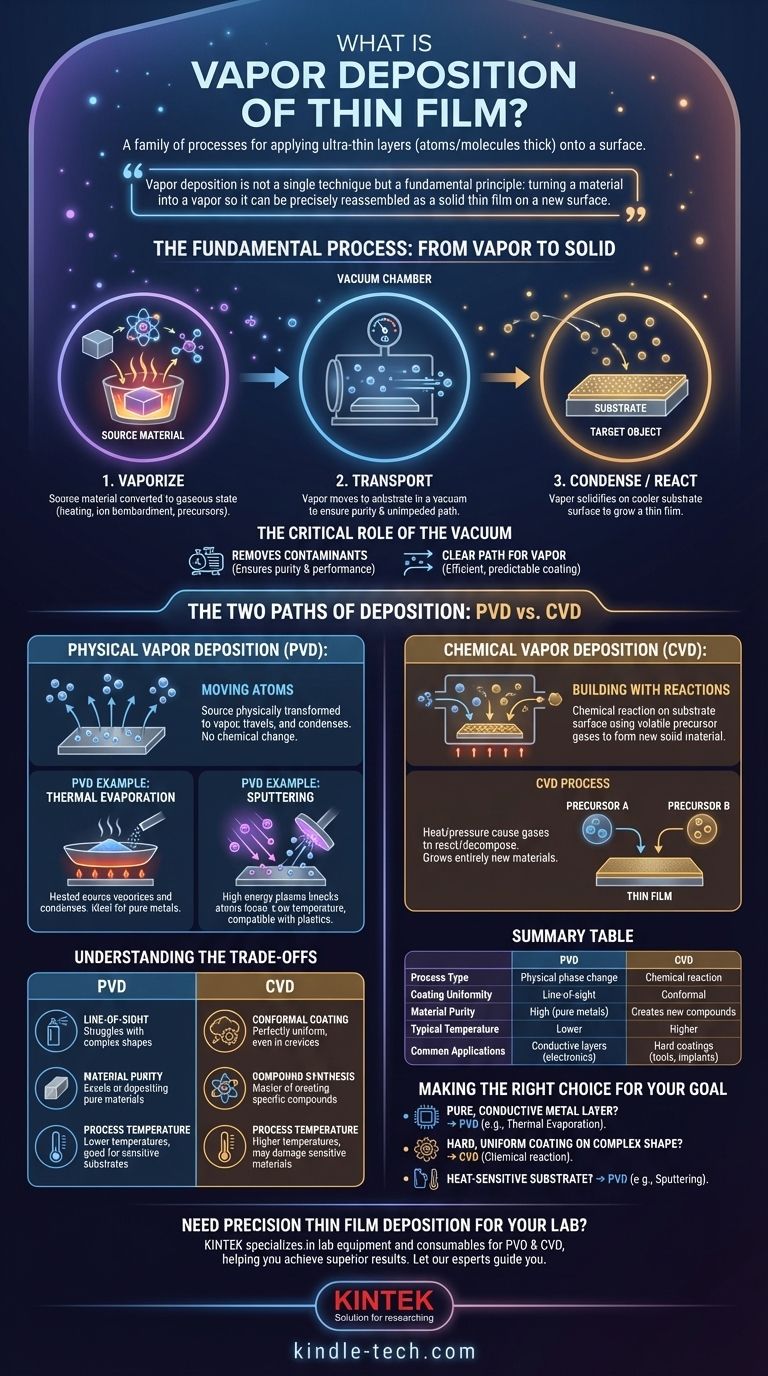

Nella sua essenza, la deposizione per evaporazione è una famiglia di processi utilizzati per applicare uno strato ultrasottile di materiale—spesso spesso solo pochi atomi o molecole—su una superficie. Ciò si ottiene convertendo un materiale di rivestimento solido o liquido in un gas o vapore all'interno di una camera a vuoto, permettendogli di viaggiare e poi solidificarsi su un oggetto bersaglio, noto come substrato.

La deposizione per evaporazione non è una singola tecnica, ma un principio fondamentale: trasformare un materiale in vapore in modo che possa essere riassemblato con precisione come film sottile solido su una nuova superficie. La differenza cruciale risiede nel modo in cui avviene questo riassemblaggio: o attraverso un processo fisico (condensazione) o chimico (reazione).

Il Processo Fondamentale: Da Vapore a Solido

La deposizione per evaporazione può sembrare complessa, ma il principio sottostante segue una sequenza logica di tre passaggi. È un metodo altamente controllato per costruire materiali dalle fondamenta.

I Tre Passaggi Fondamentali

L'intero processo dipende da tre fasi distinte. In primo luogo, il materiale sorgente viene convertito in uno stato gassoso, creando un vapore. Ciò avviene tramite riscaldamento, bombardamento con ioni o introduzione di gas precursori reattivi.

In secondo luogo, questo vapore viene trasportato dalla sorgente al substrato. Ciò avviene quasi sempre sottovuoto per garantire la purezza e impedire che gli atomi di vapore collidano con le molecole d'aria.

In terzo luogo, il vapore si condensa o reagisce sulla superficie del substrato più freddo, crescendo fino a formare un film sottile solido e uniforme. Pensala come al vapore di una doccia calda che si condensa in uno strato d'acqua su uno specchio freddo, ma su una scala atomica altamente ingegnerizzata.

Il Ruolo Critico del Vuoto

Un ambiente sottovuoto è imprescindibile per la deposizione per evaporazione di alta qualità. Serve a due funzioni principali.

In primo luogo, rimuove l'aria e altri contaminanti che altrimenti potrebbero rimanere intrappolati nel film sottile, compromettendone la purezza e le prestazioni.

In secondo luogo, crea un percorso chiaro e senza ostacoli affinché gli atomi vaporizzati viaggino dalla loro sorgente al substrato, garantendo un processo di rivestimento efficiente e prevedibile.

I Due Percorsi di Deposizione: PVD vs. CVD

Sebbene l'obiettivo sia lo stesso, esistono due categorie principali di deposizione per evaporazione, distinte dal modo in cui il vapore diventa un film solido: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD): Spostare gli Atomi

Nella PVD, il materiale sorgente viene trasformato fisicamente in vapore, viaggia fino al substrato e si ricondensa in solido. Non avviene alcun cambiamento chimico nel materiale stesso. È puramente un cambiamento di fase da solido a gas e di nuovo a solido.

Esempio PVD: Evaporazione Termica

Uno dei metodi PVD più semplici è l'evaporazione termica. Il materiale sorgente viene riscaldato sottovuoto—spesso tramite un elemento in tungsteno—fino a quando non vaporizza. Questo vapore viaggia quindi e si condensa sul substrato più freddo, formando il film. Questo è ideale per depositare materiali puri come metalli per strati conduttivi nelle celle solari o nei display OLED.

Esempio PVD: Sputtering

Lo sputtering è un approccio fisico diverso. Invece del calore, utilizza l'energia cinetica. All'interno del vuoto, un plasma ad alta energia (tipicamente un gas inerte come l'argon) viene diretto verso il materiale sorgente, o "bersaglio". Gli ioni del plasma agiscono come una sabbiatrice subatomica, staccando gli atomi dal bersaglio, che poi volano via e si depositano sul substrato.

Deposizione Chimica da Vapore (CVD): Costruire con Reazioni

A differenza della PVD, la Deposizione Chimica da Vapore comporta una reazione chimica direttamente sulla superficie del substrato. In questo processo, uno o più gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato.

Le condizioni di calore e pressione nella camera fanno sì che questi gas reagiscano tra loro o si decompongano sul substrato, formando un materiale solido interamente nuovo come film sottile. Il film viene letteralmente "coltivato" attraverso una sintesi chimica.

Comprendere i Compromessi

La scelta tra PVD e CVD dipende interamente dal materiale, dalla forma dell'oggetto da rivestire e dalle proprietà desiderate del film finale.

Rivestimento Conforme vs. Linea di Vista

La PVD è in gran parte un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea retta, il che significa che rivestono molto bene le superfici direttamente rivolte verso la sorgente, ma faticano a coprire uniformemente forme complesse e tridimensionali.

La CVD, tuttavia, si basa su un gas che può fluire attorno a un oggetto. Ciò le consente di creare rivestimenti altamente conformi che sono perfettamente uniformi, anche all'interno di fessure e su geometrie complesse.

Purezza del Materiale vs. Sintesi di Composti

La PVD eccelle nel depositare materiali molto puri. Poiché si limita a far evaporare e ricondensare il materiale sorgente (ad esempio, alluminio puro), il film finale mantiene tale purezza.

La CVD è maestra nella sintesi di composti. Viene utilizzata per creare composti specifici e durevoli come il nitruro di titanio (per i rivestimenti degli utensili) o il biossido di silicio (per l'elettronica), che sarebbero difficili o impossibili da depositare con la PVD.

Temperatura del Processo

La temperatura del processo è un altro elemento chiave di differenziazione. Molti processi CVD richiedono temperature molto elevate per guidare le reazioni chimiche necessarie, il che può limitare i tipi di substrati che possono essere rivestiti senza subire danni.

Sebbene alcuni metodi PVD utilizzino il calore, altri come lo sputtering possono essere eseguiti a temperature molto più basse, rendendoli compatibili con materiali più sensibili, inclusa la plastica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'approccio corretto, devi prima definire il tuo obiettivo.

- Se il tuo obiettivo principale è depositare uno strato metallico puro e conduttivo (ad esempio, per l'elettronica): i metodi PVD come l'evaporazione termica sono spesso i più diretti ed efficaci.

- Se il tuo obiettivo principale è creare un rivestimento duro, protettivo e uniforme su una forma complessa (ad esempio, un utensile o un impianto medico): la CVD è probabilmente la scelta migliore grazie al suo processo di reazione chimica e alla copertura conforme.

- Se il tuo progetto coinvolge un substrato sensibile al calore che non può resistere a temperature elevate: un metodo PVD a temperatura più bassa come lo sputtering offre spesso un vantaggio significativo rispetto alla CVD tradizionale.

Comprendere questi principi fondamentali ti consente di ingegnerizzare materiali con precisione, costruendo le superfici funzionali che guidano la tecnologia moderna.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Cambiamento di fase fisico (evaporazione/sputtering) | Reazione chimica sulla superficie del substrato |

| Uniformità del Rivestimento | Linea di vista (meno uniforme su forme complesse) | Conforme (eccellente per forme 3D) |

| Purezza del Materiale | Elevata (metalli puri) | Crea nuovi composti (es. nitruro di titanio) |

| Temperatura Tipica | Inferiore (adatto a substrati sensibili al calore) | Superiore (può danneggiare materiali sensibili) |

| Applicazioni Comuni | Strati conduttivi nell'elettronica, celle solari | Rivestimenti duri per utensili, impianti medici |

Hai bisogno di Deposizione di Film Sottili di Precisione per il Tuo Laboratorio?

Sia che tu stia sviluppando elettronica avanzata, rivestimenti per utensili durevoli o superfici per dispositivi medici, la scelta del metodo di deposizione per evaporazione corretto è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi sia PVD che CVD, aiutandoti a ottenere risultati superiori nei film sottili con precisione e affidabilità.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale per la tua applicazione specifica.

Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili