In sostanza, la deposizione sotto vuoto è una famiglia di processi utilizzati per applicare un film ultrasottile di materiale su una superficie, nota come substrato. Tutto ciò avviene all'interno di una camera ad alto vuoto, che è la chiave dell'intera tecnica. L'obiettivo è costruire un nuovo strato superficiale, a volte spesso solo pochi atomi, con specifiche proprietà ottiche, elettriche o meccaniche che il substrato originale non possiede.

La sfida fondamentale nella creazione di rivestimenti ad alte prestazioni è raggiungere purezza e precisione assolute. La deposizione sotto vuoto risolve questo problema rimuovendo aria e altri contaminanti dall'ambiente, consentendo agli atomi o alle molecole di viaggiare indisturbati da una sorgente a un bersaglio e formare un film ultrasottile perfettamente strutturato.

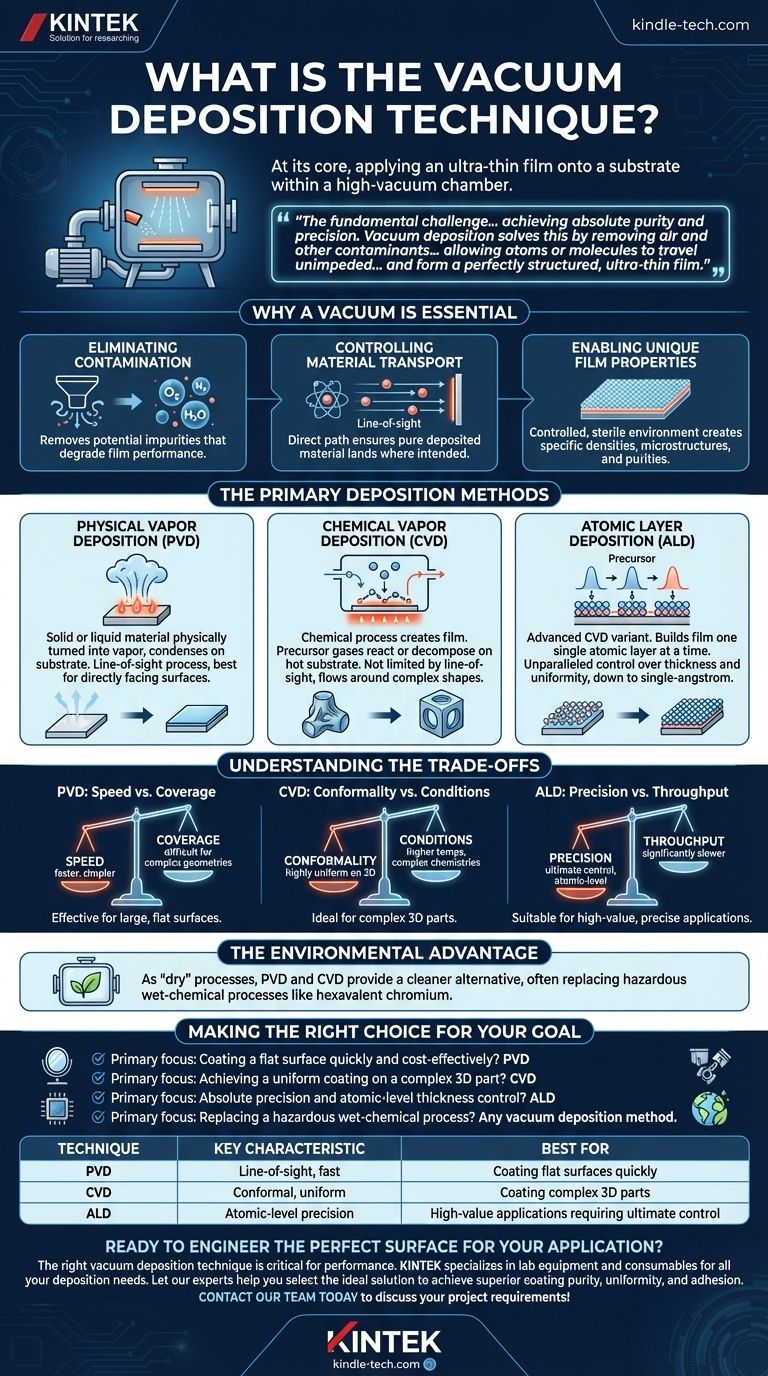

Perché il vuoto è essenziale

La creazione del vuoto non è un passaggio incidentale; è la caratteristica distintiva del processo. L'ambiente a bassa pressione è fondamentale per diverse ragioni.

Eliminazione della contaminazione

L'aria intorno a noi è piena di particelle come ossigeno, azoto e vapore acqueo. Se queste particelle fossero presenti durante la deposizione, si incorporerebbero nel film sottile, creando impurità che ne degraderebbero le prestazioni. Il vuoto rimuove questi potenziali contaminanti.

Controllo del trasporto di materiale

Nel vuoto, atomi e molecole dal materiale sorgente possono viaggiare in linea retta verso il substrato senza collidere con le molecole d'aria. Questo percorso diretto, noto come viaggio "a vista", è cruciale per garantire che il materiale depositato sia puro e si depositi dove previsto.

Abilitazione di proprietà uniche del film

L'ambiente controllato e sterile del vuoto consente la creazione di strutture di film con densità, microstrutture e purezze specifiche che sarebbero impossibili da ottenere all'aria aperta.

I principali metodi di deposizione

Sebbene esistano molte tecniche specifiche, esse rientrano generalmente in due famiglie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

La PVD è un processo in cui un materiale solido o liquido viene fisicamente trasformato in vapore, che poi si condensa sul substrato come un film sottile. Pensate all'acqua che bolle e al vapore che si condensa su una superficie fredda, ma con metalli solidi o ceramiche. Questo viene spesso fatto riscaldando il materiale o bombardandolo con ioni.

La PVD è fondamentalmente un processo a vista, il che significa che funziona meglio su superfici che sono direttamente rivolte verso la sorgente del materiale.

Deposizione Chimica da Vapore (CVD)

La CVD utilizza un processo chimico per creare il film. I gas precursori vengono introdotti nella camera a vuoto, dove reagiscono o si decompongono sulla superficie calda del substrato, lasciando il materiale desiderato come un film solido.

A differenza della PVD, la CVD non è limitata dalla linea di vista. I gas possono fluire attorno a forme complesse, risultando in un rivestimento altamente conforme che copre uniformemente tutte le superfici di un oggetto tridimensionale.

Deposizione a Strati Atomici (ALD)

L'ALD è una variante più avanzata e precisa della CVD. Costruisce il film uno strato atomico alla volta introducendo gas precursori in impulsi separati e sequenziali. Ciò consente un controllo senza precedenti sullo spessore e sull'uniformità del film, fino al livello del singolo angstrom.

Comprendere i compromessi

La scelta tra PVD, CVD e ALD è una questione di compromessi ingegneristici tra velocità, copertura e precisione.

PVD: Velocità vs. Copertura

I processi PVD sono generalmente più veloci e spesso più semplici della CVD, rendendoli molto efficaci per rivestire superfici ampie e relativamente piatte. Tuttavia, la loro natura a vista rende difficile rivestire uniformemente geometrie complesse con sottosquadri o superfici nascoste.

CVD: Conformabilità vs. Condizioni

La forza della CVD è la sua capacità di creare rivestimenti altamente uniformi e conformi su parti 3D complesse. Il compromesso è che spesso richiede temperature del substrato più elevate e comporta chimiche e gas precursori più complessi rispetto alla PVD.

ALD: Precisione vs. Produttività

L'ALD offre il massimo livello di controllo, producendo film perfettamente uniformi e conformi con precisione atomica. Questa precisione ha un costo in termini di velocità; l'ALD è un processo significativamente più lento, rendendolo più adatto per applicazioni di alto valore come la microelettronica dove il controllo assoluto non è negoziabile.

Il vantaggio ambientale

Un fattore importante per l'adozione della deposizione sotto vuoto è la preoccupazione ambientale. Essendo processi "a secco", PVD e CVD offrono un'alternativa più pulita alla tradizionale elettrodeposizione chimica a umido, sostituendo spesso materiali pericolosi come il cromo esavalente e il cadmio.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnica giusta dipende interamente dai requisiti funzionali del prodotto finale.

- Se il tuo obiettivo principale è rivestire una superficie piana in modo rapido ed economico: la PVD è spesso la scelta migliore per applicazioni come specchi ottici o film barriera su nastri polimerici.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su una parte 3D complessa: la CVD è l'approccio migliore per componenti come parti di motori o utensili da taglio.

- Se il tuo obiettivo principale è la precisione assoluta e il controllo dello spessore a livello atomico: l'ALD è il metodo necessario per dispositivi semiconduttori avanzati e nanostrutture.

- Se il tuo obiettivo principale è sostituire un processo chimico a umido pericoloso: qualsiasi metodo di deposizione sotto vuoto offre un significativo vantaggio ambientale e di sicurezza come tecnologia "a secco".

Comprendendo questi principi fondamentali, puoi selezionare efficacemente la tecnologia ottimale per ingegnerizzare superfici con le proprietà di cui hai precisamente bisogno.

Tabella riassuntiva:

| Tecnica | Caratteristica chiave | Ideale per |

|---|---|---|

| PVD | A vista, veloce | Rivestimento rapido di superfici piane |

| CVD | Conforme, uniforme | Rivestimento di parti 3D complesse |

| ALD | Precisione a livello atomico | Applicazioni di alto valore che richiedono il massimo controllo |

Pronto a ingegnerizzare la superficie perfetta per la tua applicazione? La giusta tecnica di deposizione sotto vuoto è fondamentale per le prestazioni. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione, dalla ricerca alla produzione. Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per ottenere purezza, uniformità e adesione superiori del rivestimento. Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione