In sostanza, la Deposizione Chimica da Vapore Termica (CVD) è un sofisticato processo di produzione utilizzato per creare film solidi estremamente sottili e ad alte prestazioni su una superficie. Funziona introducendo gas specifici, chiamati precursori, in una camera a vuoto ad alta temperatura. Il calore innesca una reazione chimica, causando la decomposizione dei gas e la deposizione di uno strato solido su un oggetto bersaglio, o substrato, "facendo crescere" efficacemente un nuovo materiale sulla sua superficie.

Il principio fondamentale da comprendere è che il CVD non è un semplice processo di verniciatura o immersione. È un metodo preciso e controllato per costruire uno strato di materiale strato per strato da un gas chimico, utilizzando l'energia termica come catalizzatore per la trasformazione.

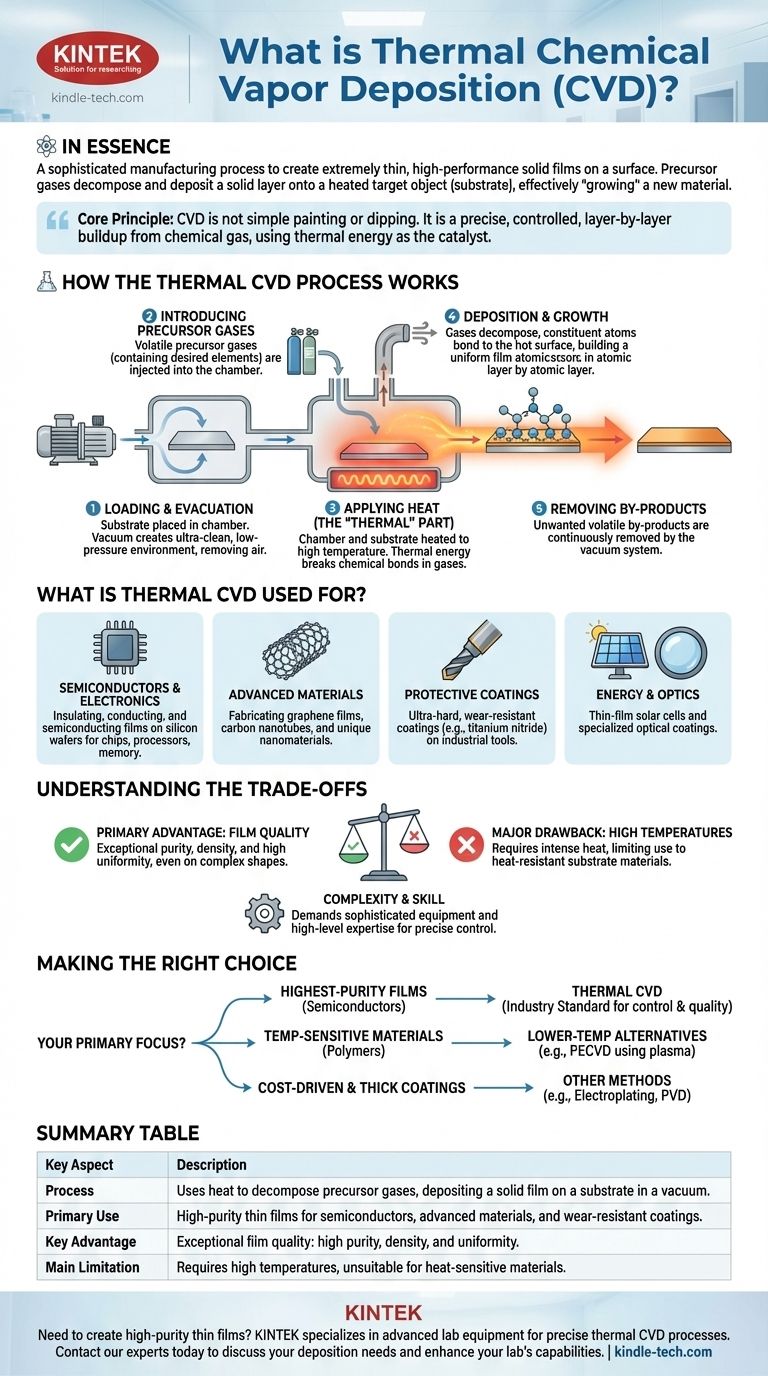

Come funziona il processo CVD termico

Per cogliere il valore del CVD, è essenziale comprenderne i passaggi fondamentali. L'intero processo avviene all'interno di una camera di reazione sigillata in condizioni attentamente controllate.

I componenti principali

Il sistema si basa su alcuni elementi chiave: un substrato (l'oggetto da rivestire), uno o più gas precursori (le sostanze chimiche di origine), una camera di reazione, un sistema a vuoto e una fonte di calore ad alta temperatura.

Fase 1: Caricamento ed evacuazione

Innanzitutto, il substrato viene posizionato all'interno della camera di reazione. La camera viene quindi sigillata e il sistema a vuoto rimuove tutta l'aria, creando un ambiente ultra-pulito e a bassa pressione. Ciò impedisce la contaminazione da particelle indesiderate come ossigeno o azoto.

Fase 2: Introduzione dei gas precursori

Una volta che il vuoto è stabile, uno o più gas precursori volatili vengono iniettati con precisione nella camera. Questi gas vengono scelti specificamente perché contengono gli elementi richiesti per il film finale (ad esempio, silicio, carbonio, titanio).

Fase 3: Applicazione del calore (la parte "termica")

Questo è il passaggio critico che definisce il CVD termico. La camera e il substrato al suo interno vengono riscaldati a una specifica e alta temperatura di reazione. Questa energia termica fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno dei gas precursori.

Fase 4: Deposizione e crescita

Mentre i gas precursori si decompongono vicino al substrato caldo, i loro atomi costituenti si legano alla superficie. Questo processo avviene in modo uniforme su tutte le aree esposte, costruendo il film solido desiderato uno strato atomico alla volta.

Fase 5: Rimozione dei sottoprodotti

Le reazioni chimiche producono anche sottoprodotti volatili indesiderati. Questi gas di scarto vengono continuamente rimossi dalla camera dal sistema a vuoto, garantendo la purezza del film in crescita.

A cosa serve il CVD termico?

La capacità di creare film sottili eccezionalmente puri e uniformi rende il CVD termico una tecnologia fondamentale in molti settori ad alta tecnologia.

Semiconduttori ed elettronica

Questa è l'applicazione più comune. Il CVD viene utilizzato per depositare vari film isolanti, conduttivi e semiconduttori su wafer di silicio, formando la base di microchip, processori e dispositivi di memoria.

Materiali avanzati

Il processo è fondamentale per la fabbricazione di materiali all'avanguardia. È un metodo leader per la produzione di film di grafene di grandi dimensioni, nanotubi di carbonio e altri nanomateriali con proprietà elettroniche e strutturali uniche.

Rivestimenti protettivi

Il CVD viene utilizzato per applicare rivestimenti ultra-duri e resistenti all'usura su utensili da taglio e componenti industriali. Materiali come il nitruro di titanio aumentano drasticamente la durata e le prestazioni di queste parti, proteggendole dalla corrosione e dall'abrasione.

Energia e ottica

La tecnologia è utilizzata anche nella produzione di celle solari a film sottile, dove i materiali fotovoltaici vengono depositati su un substrato come il vetro. Viene anche utilizzata per creare rivestimenti ottici specializzati.

Comprendere i compromessi

Sebbene potente, il CVD termico non è la soluzione per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarlo in modo efficace.

Il vantaggio principale: qualità del film

Il motivo principale per scegliere il CVD è l'eccezionale qualità del film risultante. I rivestimenti sono tipicamente molto puri, densi e altamente uniformi, anche su forme complesse.

Lo svantaggio maggiore: alte temperature

La dipendenza dal calore intenso è il più grande vincolo del processo. Ciò significa che il materiale del substrato deve essere in grado di resistere alle alte temperature senza fondere, deformarsi o degradarsi. Questo lo rende inadatto per molte plastiche o metalli a basso punto di fusione.

Complessità e abilità

Il CVD richiede sofisticate apparecchiature per il vuoto e il riscaldamento. Il processo richiede un alto livello di competenza per controllare con precisione i flussi di gas, la temperatura e la pressione per ottenere il risultato desiderato.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è creare film della massima purezza per semiconduttori o elettronica avanzata: Il CVD termico è lo standard del settore grazie al suo controllo e alla sua qualità ineguagliabili.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura come polimeri o alcuni metalli: Devi esplorare alternative a bassa temperatura, come il CVD potenziato al plasma (PECVD), che utilizza il plasma invece del solo calore per guidare la reazione.

- Se il tuo obiettivo principale sono rivestimenti protettivi spessi e semplici dove il costo è il fattore principale: Altri metodi come l'elettrodeposizione o alcuni tipi di Deposizione Fisica da Vapore (PVD) potrebbero essere più economici.

In definitiva, il CVD termico è una tecnologia fondamentale per la costruzione dei materiali ad alte prestazioni che definiscono il nostro mondo moderno.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Utilizza il calore per decomporre i gas precursori, depositando un film solido su un substrato in una camera a vuoto. |

| Uso primario | Film sottili ad alta purezza per semiconduttori, grafene, nanotubi di carbonio e rivestimenti resistenti all'usura. |

| Vantaggio chiave | Eccezionale qualità del film: elevata purezza, densità e uniformità. |

| Limitazione principale | Richiede alte temperature, limitando l'uso con materiali sensibili al calore. |

Devi creare film sottili ad alta purezza per la tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi CVD termici precisi. Le nostre soluzioni aiutano i laboratori nei settori dei semiconduttori, della scienza dei materiali e della ricerca e sviluppo a raggiungere una qualità del film e un controllo del processo senza pari. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di deposizione e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili