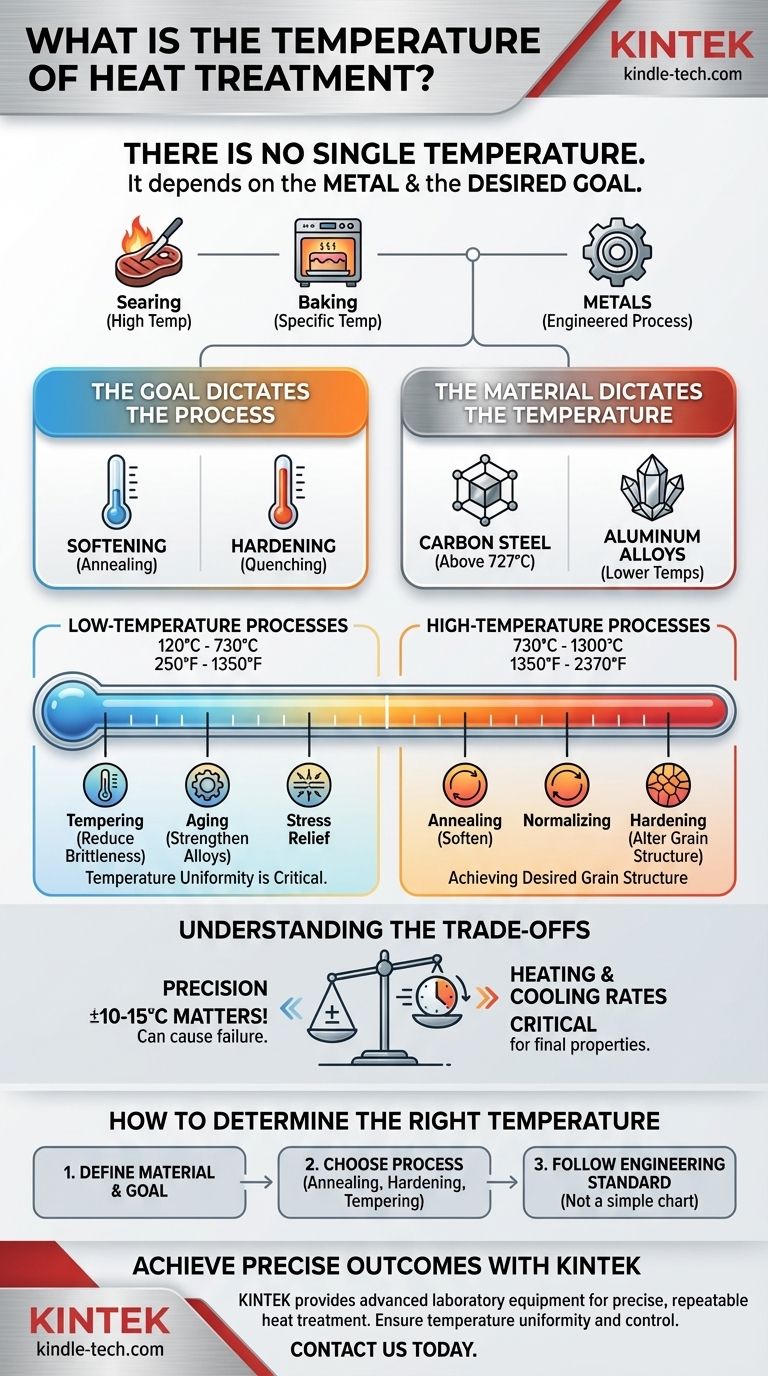

Non esiste un'unica temperatura per il trattamento termico. La temperatura corretta dipende interamente dal metallo specifico da trattare e dalle proprietà finali desiderate, come durezza, morbidezza o distensione interna.

Ad esempio, molti comuni processi sottovuoto a bassa temperatura operano tra 175°C e 730°C (350-1350°F), ma questa rappresenta solo una categoria di trattamento termico.

Il principio fondamentale del trattamento termico non consiste nel raggiungere un numero magico. È un processo preciso e ingegnerizzato in cui la temperatura, il tempo e la velocità di raffreddamento sono tutti controllati con cura per alterare intenzionalmente la microstruttura interna di un metallo al fine di raggiungere un obiettivo ingegneristico specifico.

Perché non esiste un'unica temperatura di "trattamento termico"

Chiedere "la" temperatura del trattamento termico è come chiedere "la" temperatura della cottura. Scottare una bistecca e cuocere una torta sono entrambi "cucinare", ma richiedono temperature e metodi molto diversi per ottenere il risultato desiderato. Lo stesso vale per i metalli.

L'obiettivo detta il processo

Lo scopo del trattamento determina la temperatura richiesta. Un processo progettato per ammorbidire un metallo (ricottura) utilizzerà un profilo di temperatura molto diverso da uno progettato per renderlo estremamente duro (tempra e rinvenimento).

Il materiale detta la temperatura

Ogni lega metallica ha temperature critiche uniche in cui la sua struttura cristallina interna si trasforma. Per l'acciaio al carbonio, questi cambiamenti critici avvengono al di sopra di 727°C (1340°F), mentre le leghe di alluminio vengono trattate a temperature molto più basse. Il processo deve essere adattato alla metallurgia specifica del materiale.

Intervalli di temperatura comuni e il loro scopo

Sebbene non esista un'unica temperatura, possiamo raggruppare i processi in intervalli generali per comprenderne la funzione.

Processi a bassa temperatura (circa 120°C - 730°C)

Questo intervallo, spesso eseguito in forni sottovuoto, è utilizzato principalmente per modificare le proprietà dopo un trattamento di indurimento primario o per la distensione.

I processi includono il rinvenimento, che riduce la fragilità nell'acciaio temprato, e l'invecchiamento, che rafforza alcune leghe di alluminio o speciali. L'eccellente uniformità della temperatura nei forni moderni è fondamentale per questi processi al fine di garantire proprietà consistenti in tutto il componente.

Processi ad alta temperatura (circa 730°C - 1300°C)

Questo intervallo è dove la struttura cristallina fondamentale degli acciai viene alterata.

Processi come la ricottura, la normalizzazione e l'indurimento richiedono tutti il riscaldamento dell'acciaio al di sopra del suo punto di trasformazione critico per ottenere la struttura granulare desiderata prima di raffreddarlo in modo controllato.

Comprendere i compromessi

La scelta della temperatura giusta è un atto di equilibrio. Una piccola deviazione può portare a un componente difettoso.

Precisione vs. Risultato

Una differenza di soli 10-15 gradi può fare la differenza tra un pezzo perfettamente temprato e uno troppo fragile o troppo morbido. Questo è il motivo per cui un controllo preciso e l'uniformità della temperatura in tutto il pezzo sono non negoziabili nel trattamento termico professionale.

I tassi di riscaldamento e raffreddamento contano

La temperatura di picco è solo una parte dell'equazione. La velocità con cui si riscalda il metallo (velocità di riscaldamento) e, cosa più importante, la velocità con cui lo si raffredda (velocità di raffreddamento) sono altrettanto critiche nel determinare la microstruttura finale e le proprietà del materiale.

Come determinare la temperatura giusta

Per trovare la temperatura corretta, devi prima definire il tuo materiale e il tuo obiettivo.

- Se il tuo obiettivo principale è ammorbidire l'acciaio o alleviare lo stress interno: Hai bisogno di un processo di ricottura o distensione, che richiede specifiche immersioni ad alta temperatura determinate dalla lega d'acciaio esatta.

- Se il tuo obiettivo principale è indurire un componente in acciaio: Devi riscaldarlo al di sopra della sua temperatura critica di "austenitizzazione" (spesso >800°C) e quindi raffreddarlo rapidamente in un processo chiamato tempra.

- Se il tuo obiettivo principale è ridurre la fragilità di un pezzo temprato: Hai bisogno di un processo di rinvenimento a bassa temperatura, dove la temperatura specifica controlla direttamente l'equilibrio finale di durezza e tenacità.

In definitiva, la temperatura corretta del trattamento termico non si trova in una semplice tabella, ma è specificata da uno standard ingegneristico o metallurgico per il tuo materiale e applicazione specifici.

Tabella riassuntiva:

| Obiettivo del processo | Intervallo di temperatura tipico | Applicazioni comuni |

|---|---|---|

| Bassa temperatura (distensione, rinvenimento) | 120°C - 730°C (250°F - 1350°F) | Riduzione della fragilità, distensione negli acciai temprati |

| Alta temperatura (ricottura, indurimento) | 730°C - 1300°C (1350°F - 2370°F) | Ammorbidimento dell'acciaio, alterazione della struttura granulare per l'indurimento |

| Invecchiamento (indurimento per precipitazione) | 120°C - 250°C (250°F - 480°F) | Rafforzamento di leghe di alluminio e speciali |

Ottieni risultati metallurgici precisi con KINTEK

Scegliere la giusta temperatura di trattamento termico è fondamentale per ottenere le esatte proprietà del materiale richieste dalla tua applicazione. Minime deviazioni di temperatura di soli 10-15°C possono significare la differenza tra un componente perfettamente temprato e un pezzo difettoso.

KINTEK è specializzata nella fornitura di attrezzature di laboratorio avanzate e materiali di consumo necessari per processi di trattamento termico precisi e ripetibili. Sia che tu stia lavorando con acciaio, alluminio o leghe speciali, le nostre soluzioni garantiscono l'uniformità e il controllo della temperatura necessari per risultati consistenti.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per i tuoi specifici obiettivi metallurgici. Contatta KINTEK oggi per discutere le esigenze di trattamento termico del tuo laboratorio e scoprire come possiamo migliorare l'affidabilità e i risultati del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come influisce il calore sulla resistenza dei materiali? Comprendere la Degradazione Termica e la Rottura per Scorrimento (Creep)

- Qual è la velocità di raffreddamento di un forno a muffola? Ottieni un raffreddamento ottimale per i tuoi processi di laboratorio

- Qual è l'importanza del processo di fusione? Padroneggiare le basi della produzione di metalli

- Qual è la tolleranza di un forno a muffola? Una guida all'accuratezza e all'uniformità della temperatura

- Qual è il trasferimento di calore di un forno a muffola? Comprendere il riscaldamento indiretto per la purezza