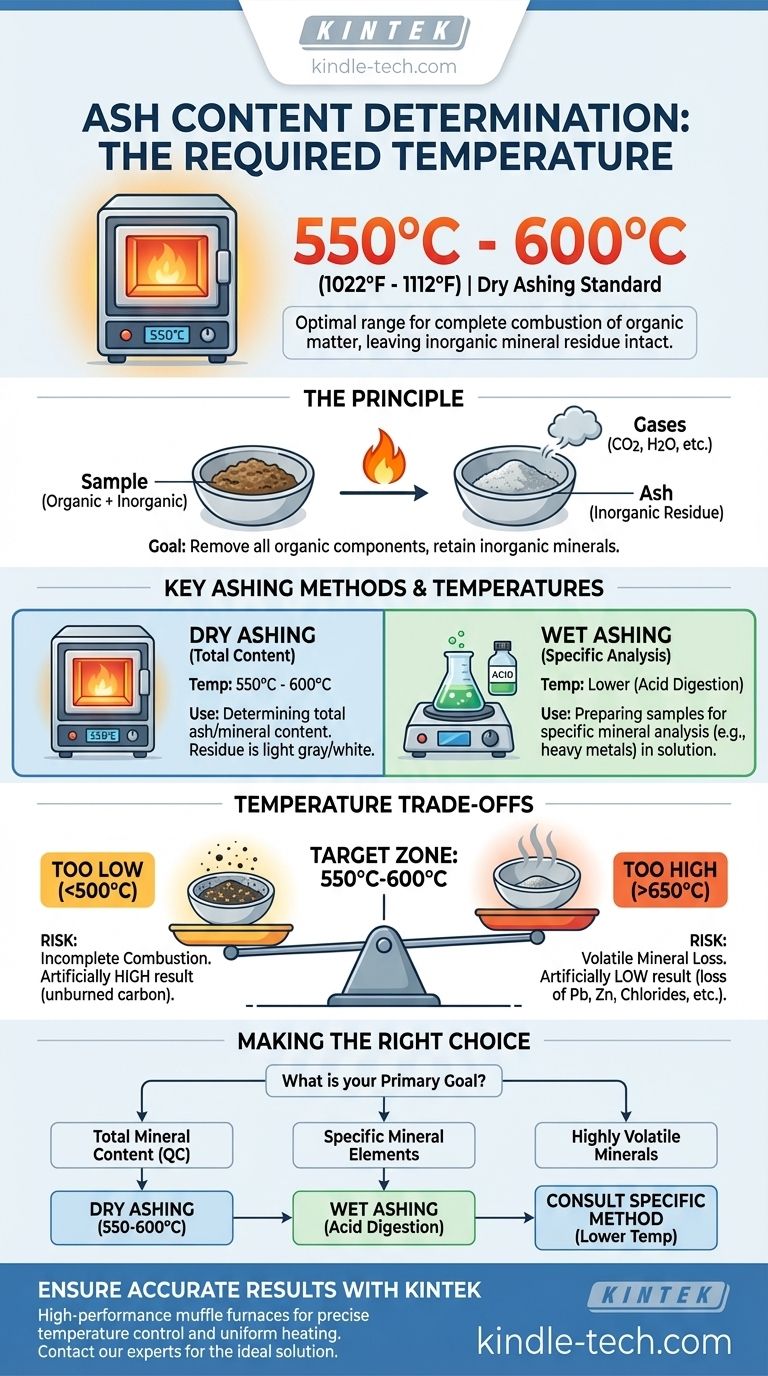

La temperatura richiesta per la determinazione del contenuto di ceneri rientra tipicamente in un intervallo compreso tra 550°C e 600°C (1022°F e 1112°F). Questa temperatura viene utilizzata per il metodo più comune, noto come calcinazione a secco, ed è progettata per garantire la completa combustione di tutta la materia organica, lasciando intatto il residuo minerale inorganico.

La temperatura specifica per l'analisi delle ceneri non è un valore unico e universale, ma un parametro critico scelto per ottenere l'ossidazione completa del campione senza perdere minerali volatili. Sebbene 550-600°C sia lo standard industriale per la maggior parte delle applicazioni, la temperatura ideale dipende in ultima analisi dalla composizione del campione e dall'obiettivo analitico.

Il Principio della Determinazione delle Ceneri

Cosa sono le Ceneri?

Le ceneri sono il residuo inorganico, non combustibile, che rimane dopo che un campione è stato completamente bruciato. Questo residuo è costituito dagli ossidi e dai sali degli elementi minerali presenti nel materiale originale.

La determinazione del contenuto di ceneri è una misura fondamentale della quantità totale di minerali presenti in un prodotto. Serve come parametro cruciale di controllo qualità in settori che vanno dagli alimenti e mangimi per animali ai polimeri e ai prodotti farmaceutici.

Perché la Temperatura è Critica

L'obiettivo della calcinazione è rimuovere tutti i componenti organici (carbonio, idrogeno, ecc.) convertendoli in prodotti gassosi, lasciando solo i minerali inorganici.

La temperatura scelta deve essere sufficientemente alta per ottenere una combustione completa in un lasso di tempo ragionevole. Tuttavia, deve anche essere sufficientemente bassa da prevenire la perdita di componenti minerali volatili a causa di decomposizione o vaporizzazione, il che porterebbe a risultati imprecisi.

Metodi di Calcinazione Chiave e le Loro Temperature

Calcinazione a Secco (Lo Standard Comune)

Questo è il metodo più utilizzato per determinare il contenuto totale di ceneri. Il campione viene posto in un forno a muffola ad alta temperatura.

La procedura standard prevede il riscaldamento dei campioni a 550°C - 600°C fino a raggiungere un peso costante, indicando che tutto il materiale organico è stato bruciato. Il residuo rimanente è una cenere grigio chiaro o bianca.

Calcinazione a Umido (Per l'Analisi di Minerali Specifici)

La calcinazione a umido, o digestione umida, è un processo fondamentalmente diverso utilizzato per preparare un campione per l'analisi di minerali specifici, non per determinare il contenuto totale di ceneri.

Questo metodo utilizza acidi forti (come acido nitrico o solforico) e temperature più basse, spesso su una piastra riscaldante o un blocco di digestione. Il suo scopo è dissolvere i minerali in una soluzione per l'analisi tramite tecniche come la spettroscopia di assorbimento atomico (AAS).

Comprendere i Compromessi

Il Rischio di Temperature Troppo Basse

Se la temperatura del forno è insufficiente (ad esempio, inferiore a 500°C), la combustione della materia organica potrebbe essere incompleta.

Ciò si traduce in un valore di ceneri artificialmente alto e errato perché il residuo di carbonio incombusto viene pesato insieme alle ceneri minerali. Le ceneri rimanenti appaiono spesso scure o macchiate.

Il Rischio di Temperature Troppo Alte

L'uso di temperature eccessivamente elevate (ad esempio, superiori a 650°C) può causare la perdita di alcuni minerali volatili che sono critici per la misurazione finale.

Elementi come piombo, zinco e vari cloruri e carbonati possono decomporsi o vaporizzare a temperature più elevate, portando a una lettura delle ceneri artificialmente bassa e imprecisa.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la temperatura e il metodo corretti è essenziale per un'analisi accurata. La tua decisione dovrebbe essere guidata dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è determinare il contenuto minerale totale per il controllo qualità (ad esempio, in alimenti o mangimi per animali): La calcinazione a secco a una temperatura standard tra 550°C e 600°C è l'approccio corretto.

- Se il tuo obiettivo principale è misurare la concentrazione di elementi minerali specifici (ad esempio, metalli pesanti): La calcinazione a umido è il metodo preparatorio appropriato, poiché preserva gli elementi target in soluzione per ulteriori analisi.

- Se il tuo obiettivo principale è analizzare un campione noto per contenere minerali altamente volatili: Devi consultare un metodo specifico e validato (come AOAC o ASTM) che potrebbe richiedere una temperatura di calcinazione inferiore per prevenire la perdita di minerali.

Controllare correttamente la temperatura è il fattore più critico per ottenere risultati ripetibili e affidabili sul contenuto di ceneri.

Tabella Riassuntiva:

| Metodo | Intervallo di Temperatura Tipico | Uso Principale |

|---|---|---|

| Calcinazione a Secco | 550°C - 600°C | Determinazione del contenuto totale di ceneri/minerali |

| Calcinazione a Umido | Inferiore (digestione acida) | Preparazione dei campioni per l'analisi di minerali specifici |

Assicurati risultati accurati e ripetibili del contenuto di ceneri con le attrezzature giuste da KINTEK.

La scelta del forno a muffola e del protocollo di calcinazione corretti è fondamentale per un controllo qualità affidabile nell'analisi di alimenti, mangimi, polimeri e prodotti farmaceutici. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per fornire un controllo preciso della temperatura e un riscaldamento uniforme per la tua applicazione specifica.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per le esigenze del tuo laboratorio.

Contatta oggi il nostro team per discutere le tue esigenze e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i vantaggi e gli svantaggi dell'utilizzo della tecnica di incenerimento a secco? Una guida alla preparazione dei campioni ad alta temperatura

- Cos'è l'incenerimento a secco? Un metodo affidabile per analizzare la composizione inorganica

- Cosa si usa comunemente durante un esperimento di calcinazione a secco? Attrezzatura essenziale per un'analisi accurata delle ceneri

- Calcinazione a secco contro digestione umida: quale metodo è il migliore per l'analisi del campione?

- Qual è uno svantaggio dell'incenerimento a secco? Evita risultati inaccurati con alternative migliori