Nella sua essenza, la deposizione di film è un processo in cui un materiale viene convertito in vapore, trasportato e quindi condensato su una superficie, nota come substrato, per formare uno strato estremamente sottile. Questa intera sequenza viene condotta in un ambiente altamente controllato, tipicamente un vuoto, per garantire la purezza e le proprietà desiderate del film risultante.

Il successo di qualsiasi processo di deposizione di film non risiede in un singolo passaggio, ma nell'esecuzione meticolosa di una sequenza a più stadi. Dalla preparazione del substrato al controllo dell'ambiente di deposizione e alla scelta del giusto meccanismo di trasporto del materiale, ogni fase è fondamentale per ottenere lo spessore, la purezza e la struttura richiesti dal film finale.

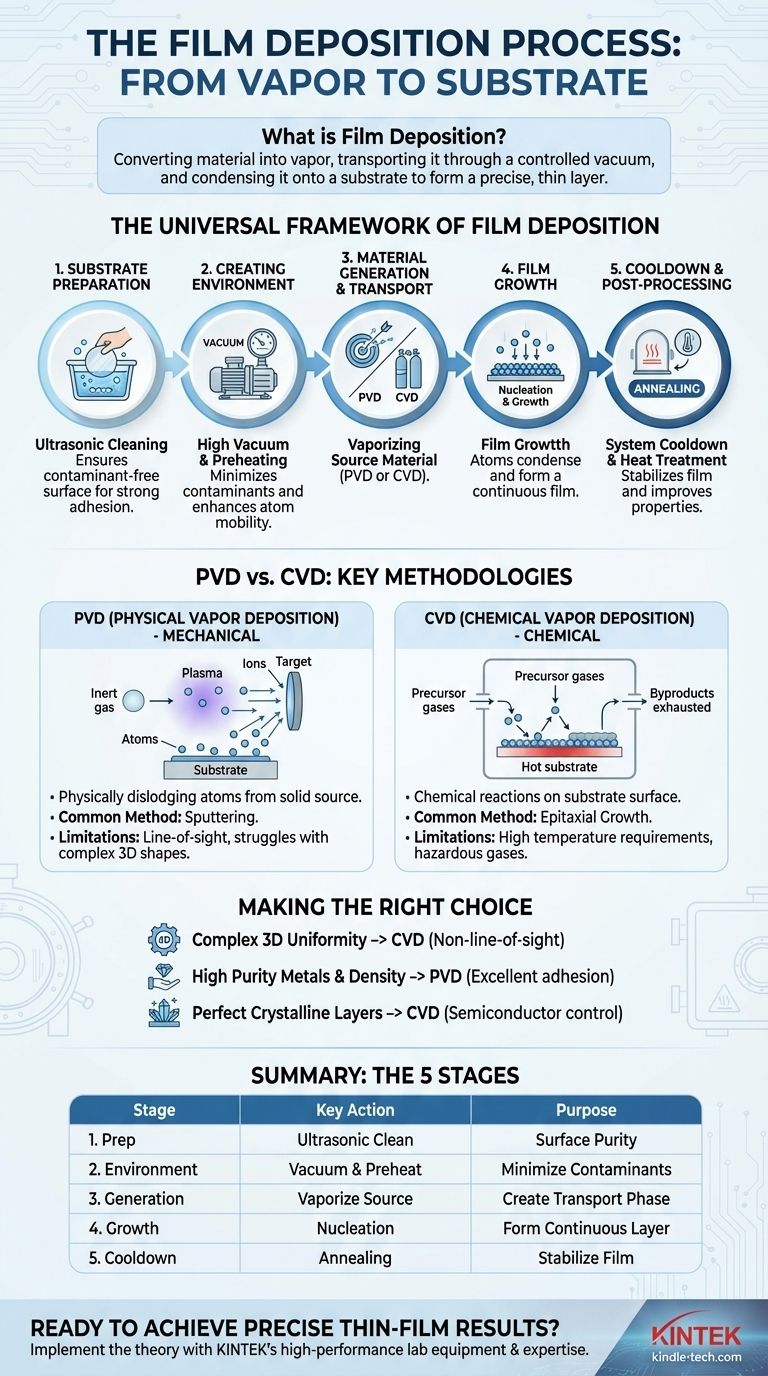

Il quadro universale della deposizione di film

Quasi tutte le tecniche di deposizione di film sottili, siano esse fisiche o chimiche, seguono un simile quadro cronologico in cinque fasi. Comprendere questa sequenza è essenziale per diagnosticare i problemi e ottimizzare i risultati.

Fase 1: Preparazione del substrato

Prima che la deposizione possa iniziare, la superficie del substrato deve essere immacolatamente pulita. Qualsiasi contaminante comprometterà l'adesione e la purezza del film.

Questa fase prevede tipicamente la pulizia a ultrasuoni in vari solventi per rimuovere oli e particelle. Il substrato pulito viene quindi fissato saldamente a un supporto all'interno della camera di deposizione.

Fase 2: Creazione dell'ambiente di deposizione

Il processo richiede un ambiente altamente controllato, il che di solito significa creare un vuoto.

La camera viene evacuata fino a un alto vuoto per minimizzare i gas di fondo e i contaminanti. Questa fase di "aumento" assicura che solo i materiali previsti facciano parte del processo. Il substrato può anche essere preriscaldato per migliorare la mobilità degli atomi depositati, portando a un film più denso e uniforme.

Fase 3: Generazione e trasporto del materiale

Questo è il punto in cui il materiale sorgente, o "bersaglio", viene convertito in fase vapore in modo che possa viaggiare verso il substrato.

Il metodo di generazione è la distinzione principale tra le diverse famiglie di deposizione. Il materiale può essere espulso fisicamente da bombardamento ionico (PVD) o sintetizzato da gas precursori (CVD).

Fase 4: Crescita del film sul substrato

Quando il materiale vaporizzato arriva al substrato, si condensa e inizia a formare un film.

Ciò comporta l'adsorbimento degli atomi sulla superficie, la diffusione per trovare siti di crescita stabili e, infine, la formazione di uno strato continuo attraverso un processo chiamato nucleazione e crescita.

Fase 5: Raffreddamento del sistema e post-elaborazione

Una volta raggiunto lo spessore del film desiderato, il processo viene interrotto e il sistema inizia la sua fase di "decelerazione".

La camera viene riportata con attenzione alla temperatura e alla pressione ambiente. In alcuni casi, il film può essere sottoposto a ricottura, una forma di trattamento termico, per migliorarne la struttura cristallina o altre proprietà.

Metodologie di deposizione chiave: PVD vs CVD

Sebbene il quadro in cinque fasi sia universale, le specifiche della Fase 3 (generazione e trasporto) definiscono le due categorie principali di deposizione: deposizione fisica da vapore (PVD) e deposizione chimica da vapore (CVD).

Deposizione fisica da vapore (PVD): un approccio meccanico

La PVD comporta la dislocazione fisica di atomi da un materiale sorgente solido e la loro deposizione sul substrato.

Nella sputtering, un metodo PVD comune, una camera viene riempita con un gas inerte come l'argon. Questo gas viene energizzato in un plasma e i suoi ioni vengono accelerati per colpire il bersaglio sorgente, sbalzando fisicamente gli atomi, che poi viaggiano e rivestono il substrato.

Deposizione chimica da vapore (CVD): un approccio chimico

La CVD costruisce un film attraverso reazioni chimiche che avvengono direttamente sulla superficie del substrato.

I gas precursori volatili vengono introdotti nella camera. Sulla superficie calda del substrato, questi gas si decompongono o reagiscono tra loro. I prodotti non volatili di questa reazione si depositano sulla superficie, costruendo il film atomo per atomo, mentre i sottoprodotti gassosi vengono scaricati.

Comprendere i compromessi

Né PVD né CVD sono universalmente superiori; la scelta dipende interamente dall'applicazione e dalle caratteristiche del film desiderate.

Limitazioni del PVD

Il PVD è tipicamente un processo di linea di vista. Ciò significa che è eccellente per rivestire superfici piane ma fatica a rivestire uniformemente forme tridimensionali complesse con sottosquadri o aree nascoste.

Limitazioni del CVD

La natura chimica del CVD richiede spesso temperature del substrato molto elevate per guidare le reazioni necessarie. Inoltre, i gas precursori possono essere altamente tossici, infiammabili o corrosivi, richiedendo una significativa infrastruttura di sicurezza.

Il ruolo critico del controllo

Entrambi i metodi richiedono un controllo estremamente preciso dei parametri di processo. Fattori come pressione, temperatura, flusso di gas e livelli di potenza devono essere rigorosamente regolamentati, poiché anche lievi deviazioni possono alterare drasticamente le proprietà del film finale.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione determineranno il metodo di deposizione più appropriato.

- Se la tua attenzione principale è rivestire uniformemente una parte 3D complessa: La CVD è generalmente la scelta superiore grazie alla sua natura non di linea di vista, che consente ai gas precursori di raggiungere tutte le superfici.

- Se la tua attenzione principale è depositare un metallo o una lega pura con elevata densità: I metodi PVD come lo sputtering sono lo standard industriale, noti per produrre film di elevata purezza con eccellente adesione.

- Se la tua attenzione principale è far crescere strati cristallini altamente perfetti per l'elettronica: La CVD è la tecnologia dominante nell'industria dei semiconduttori per la sua capacità di creare film epitassiali con un controllo eccezionale.

In definitiva, la padronanza della deposizione di film deriva dalla comprensione di questo quadro fondamentale e dalla successiva selezione del metodo specifico i cui compromessi si allineano meglio con il tuo obiettivo finale.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione del substrato | Pulizia a ultrasuoni e montaggio | Garantisce una superficie priva di contaminanti per una forte adesione del film. |

| 2. Creazione dell'ambiente | Pompare il vuoto e preriscaldare | Minimizza i contaminanti e prepara il substrato per la deposizione. |

| 3. Generazione del materiale | Vaporizzazione della sorgente (PVD/CVD) | Crea la fase vapore del materiale per il trasporto. |

| 4. Crescita del film | Nucleazione e condensazione | Gli atomi formano uno strato continuo e uniforme sul substrato. |

| 5. Raffreddamento ed elaborazione | Ricottura e ritorno della pressione | Stabilizza il film e ne migliora le proprietà finali. |

Pronto a ottenere risultati precisi sui film sottili?

Comprendere la teoria è il primo passo; implementarla richiede le attrezzature e le competenze giuste. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di deposizione, sia che tu stia lavorando con PVD, CVD o altre tecniche avanzate.

Forniamo gli strumenti affidabili e il supporto esperto per aiutare il tuo laboratorio a:

- Garantire il controllo del processo: Ottenere i parametri precisi necessari per film coerenti e di alta qualità.

- Scegliere il metodo giusto: Ottenere indicazioni sull'opportunità di utilizzare PVD o CVD per il tuo materiale e applicazione specifici.

- Ottimizzare il tuo flusso di lavoro: Dalla preparazione del substrato alla ricottura finale, ottimizza l'intero processo di deposizione.

Discutiamo i requisiti del tuo progetto. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le sfide dei film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD