In breve, l'efficienza della fusione a induzione è eccezionalmente alta perché trasferisce energia direttamente nel metallo senza combustione. Ciò si traduce in tassi di fusione rapidi, minima perdita di materiale per ossidazione e controllo preciso della temperatura. Piuttosto che una singola percentuale, la sua vera efficienza è meglio compresa come una combinazione di conversione energetica superiore, elevata resa del prodotto e velocità operativa.

La vera efficienza nella fusione non riguarda solo un singolo numero energetico. Per i sistemi a induzione, è una misura completa della conversione elettrico-termica, della minima perdita di metallo prezioso e della velocità e precisione del processo.

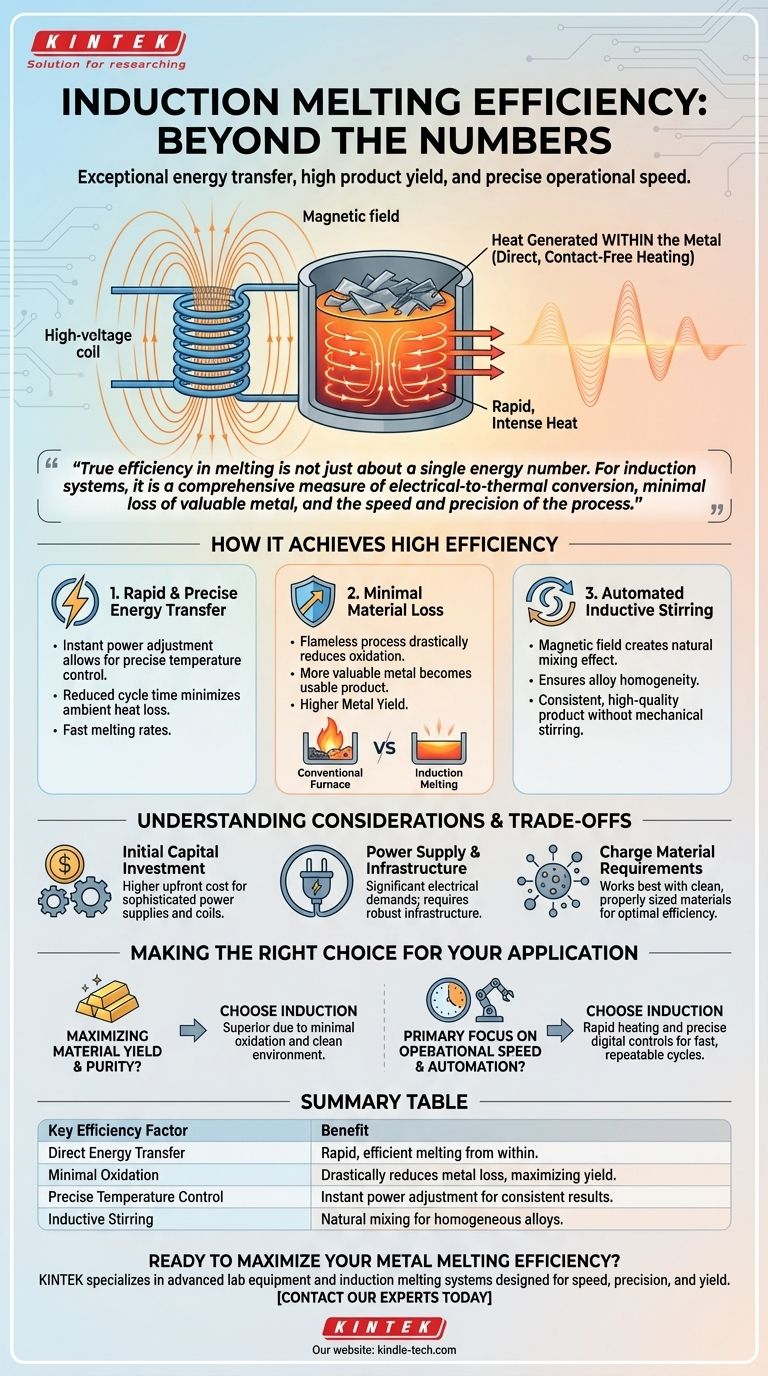

Come la fusione a induzione raggiunge un'elevata efficienza

La fusione a induzione non è efficiente per caso; è un risultato diretto del suo principio di funzionamento fondamentale. A differenza dei forni a combustibile che riscaldano una camera e poi il metallo, l'induzione trasforma il metallo stesso nella fonte di calore.

Il Principio: Riscaldamento Diretto e Senza Contatto

Un forno a induzione utilizza una potente bobina ad alta tensione per generare un forte campo magnetico. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, il campo induce un flusso elettrico ad alta corrente e bassa tensione direttamente all'interno del metallo.

Questa resistenza elettrica interna genera un calore rapido e intenso, facendo sì che il metallo si sciolga dall'interno verso l'esterno. Questo metodo di trasferimento del calore è fondamentalmente più efficiente del riscaldamento esterno.

Fattore 1: Trasferimento di Energia Rapido e Preciso

Poiché il calore è generato all'interno del materiale di carica, la fusione è estremamente rapida. La potenza può essere regolata istantaneamente, consentendo un controllo preciso della temperatura che è difficile da ottenere con i sistemi basati sulla combustione.

Questa velocità e controllo riducono l'energia totale consumata per ciclo, poiché c'è meno tempo per la perdita di calore ambientale.

Fattore 2: Minima Perdita di Materiale

Nei forni convenzionali, la fiamma aperta e l'esposizione diretta all'aria causano una significativa ossidazione, trasformando metallo prezioso in scorie senza valore. Questa è una delle principali fonti di perdita finanziaria.

La fusione a induzione è un processo pulito e senza fiamma. Ciò riduce drasticamente le perdite per ossidazione, il che significa che più metallo che metti nel forno esce come prodotto utilizzabile. Questo miglioramento nella resa del metallo è un componente critico della sua efficienza complessiva.

Fattore 3: Agitazione Automatica per l'Omogeneità della Lega

Il campo magnetico che riscalda il metallo crea anche un effetto di agitazione o miscelazione naturale all'interno del bagno fuso. Questa agitazione induttiva è una caratteristica unica e preziosa.

Garantisce che le leghe siano mescolate in modo uniforme e completo, portando a un prodotto finale di qualità superiore e più consistente senza la necessità di agitazione meccanica. Ciò migliora l'efficienza del processo di legatura stesso.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficiente, la fusione a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento di Capitale Iniziale

I forni a induzione richiedono alimentatori ad alta frequenza sofisticati e bobine raffreddate ad acqua attentamente progettate. Questa tecnologia generalmente rappresenta un costo di capitale iniziale più elevato rispetto ai forni a cupola o a crogiolo più semplici.

Alimentazione e Infrastruttura

Questi sistemi sono interamente elettrici e possono avere significative richieste di potenza. L'infrastruttura elettrica della vostra struttura deve essere in grado di supportare i requisiti di alta tensione e alta corrente del forno.

Requisiti del Materiale di Carica

L'induzione funziona meglio con materiali di carica relativamente puliti e di dimensioni adeguate. Rottami molto fini e sciolti o materiali contaminati da sostanze non conduttive possono fondere in modo meno efficiente.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare la fusione a induzione dovrebbe basarsi sui tuoi obiettivi di produzione specifici.

- Se il tuo obiettivo principale è massimizzare la resa e la purezza del materiale: L'induzione è la scelta superiore grazie alla sua minima ossidazione e all'ambiente di fusione pulito.

- Se il tuo obiettivo principale è la velocità operativa e l'automazione: Il riscaldamento rapido e i precisi controlli digitali dei sistemi a induzione consentono cicli di produzione rapidi e ripetibili.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza dell'operatore: L'induzione è ideale, poiché non produce sottoprodotti della combustione ed elimina i pericoli di stoccaggio e manipolazione dei combustibili fossili.

In definitiva, la fusione a induzione offre il suo valore trasformando l'energia elettrica in metallo fuso di alta qualità con precisione ineguagliabile e sprechi minimi.

Tabella riassuntiva:

| Fattore chiave di efficienza | Beneficio |

|---|---|

| Trasferimento diretto di energia | Il calore è generato all'interno del metallo stesso per una fusione rapida ed efficiente. |

| Ossidazione minima | Il processo senza fiamma riduce drasticamente la perdita di metallo, massimizzando la resa. |

| Controllo preciso della temperatura | La regolazione istantanea della potenza garantisce risultati coerenti e di alta qualità. |

| Agitazione induttiva | L'effetto di miscelazione naturale crea leghe omogenee senza parti meccaniche. |

Pronto a massimizzare l'efficienza della tua fusione di metalli?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi di fusione a induzione. Le nostre soluzioni sono progettate per offrire la velocità, la precisione e la resa del materiale che il tuo laboratorio richiede.

Contatta i nostri esperti oggi stesso per discutere come un forno a induzione può trasformare il tuo flusso di lavoro di lavorazione dei metalli e aumentare la tua produttività.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente