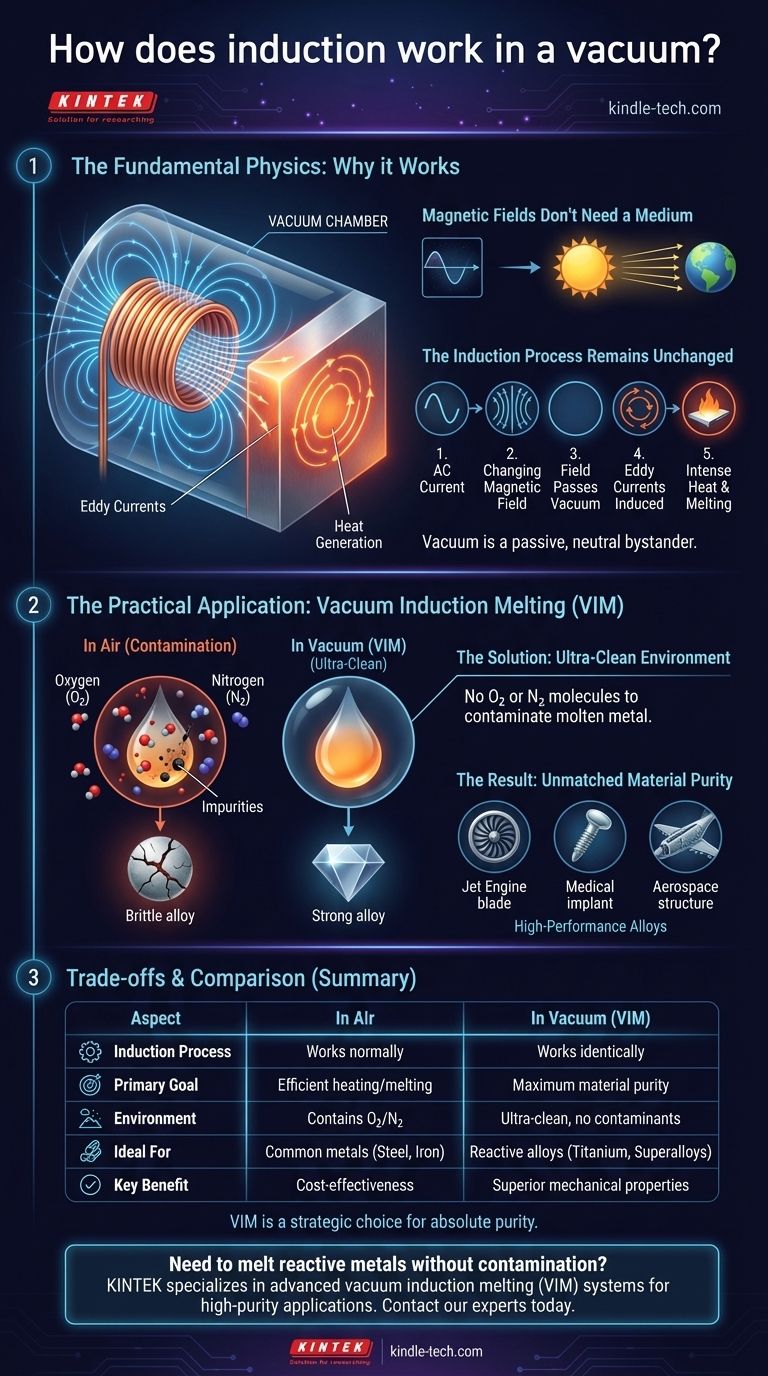

La risposta breve è che l'induzione elettromagnetica funziona perfettamente nel vuoto perché i campi magnetici non richiedono alcun mezzo, come l'aria, per propagarsi. Una corrente alternata in una bobina creerà un campo magnetico variabile che viaggia attraverso il vuoto, inducendo correnti elettriche in un materiale conduttivo e facendolo riscaldare, proprio come accadrebbe nell'aria.

L'intuizione critica non è che l'induzione possa funzionare nel vuoto, ma perché viene utilizzata lì. Il ruolo del vuoto non è quello di abilitare il processo di induzione, ma di creare un ambiente ultra-pulito che impedisca ai metalli liquidi reattivi di essere contaminati da ossigeno e altri gas atmosferici.

La Fisica Fondamentale: Perché l'Induzione Prospera nel Vuoto

I principi dell'induzione elettromagnetica sono indipendenti dall'atmosfera circostante. Questo perché il processo si basa su forze fondamentali che operano con la stessa efficacia nello spazio vuoto come nell'aria.

I Campi Magnetici Non Hanno Bisogno di un Mezzo

A differenza del suono, che richiede molecole per viaggiare, i campi magnetici sono una proprietà fondamentale dello spaziotempo. Possono propagarsi attraverso il vuoto dello spazio senza alcuna perdita di effetto.

Questo è lo stesso principio che permette alla luce e al calore del sole di viaggiare per milioni di miglia attraverso il vuoto dello spazio per raggiungere la Terra.

Il Processo di Induzione Rimane Invariato

La sequenza di eventi per il riscaldamento a induzione è identica sia nell'aria che nel vuoto.

- Una corrente alternata (CA) viene fatta passare attraverso una bobina di induzione.

- Questa corrente genera un campo magnetico in costante cambiamento attorno alla bobina.

- Il campo magnetico attraversa senza ostacoli il vuoto e penetra in qualsiasi materiale elettricamente conduttivo posto all'interno della bobina.

- Questo campo induce correnti elettriche vorticose, note come correnti parassite, all'interno del materiale.

- La resistenza elettrica naturale del materiale contrasta queste correnti parassite, generando calore intenso e causando infine la fusione del materiale.

In questo trasferimento di energia, il vuoto è uno spettatore passivo e neutrale.

L'Applicazione Pratica: Fusione a Induzione Sotto Vuoto (VIM)

La ragione principale per eseguire il riscaldamento a induzione nel vuoto è la purezza metallurgica. Il processo, noto come Fusione a Induzione Sotto Vuoto (VIM), è essenziale per produrre le leghe ad alte prestazioni richieste nelle industrie più esigenti.

Il Problema: Contaminazione Atmosferica

Molti metalli e leghe avanzate, come il titanio o le superleghe a base di nichel, sono altamente reattivi, specialmente quando fusi.

Quando fusi all'aria aperta, si legano facilmente con ossigeno e azoto. Questo crea impurità (ossidi e nitruri) che degradano gravemente la resistenza, la durabilità e le prestazioni del materiale.

La Soluzione: Un Ambiente Ultra-Pulito

Un forno VIM è una camera ermetica da cui quasi tutta l'aria e gli altri gas sono stati pompati via.

Eseguendo la fusione a induzione all'interno di questo vuoto, non ci sono molecole di ossigeno o azoto disponibili per contaminare il metallo fuso. Ciò consente un controllo preciso sulla chimica della lega.

Il Risultato: Purezza del Materiale Ineguagliabile

Il processo VIM produce metalli e leghe eccezionalmente puliti e ad alta purezza con proprietà meccaniche superiori. Questi materiali sono fondamentali per componenti che devono resistere a stress e temperature estreme, come le pale delle turbine dei motori a reazione, gli impianti medici e le strutture aerospaziali.

Comprendere i Compromessi e le Sfide

Sebbene potente, l'uso dell'induzione nel vuoto è un processo specializzato e complesso con significativi compromessi rispetto alla fusione in un'atmosfera standard.

Complessità e Costo delle Attrezzature

I forni a induzione sotto vuoto sono molto più complessi e costosi delle loro controparti atmosferiche. Richiedono camere robuste, raffreddate ad acqua, ermetiche, potenti sistemi di pompaggio del vuoto e controlli sofisticati per mantenere il vuoto gestendo il calore intenso.

La Selezione del Materiale è Critica

Il crogiolo—il contenitore che trattiene il metallo fuso—deve essere realizzato in una ceramica refrattaria specializzata. Questo materiale deve essere in grado di resistere a temperature estreme senza reagire con la lega, e deve essere non conduttivo in modo che il campo di induzione riscaldi la carica metallica anziché il contenitore.

Gestione del Degassamento

Anche le materie prime di alta qualità possono contenere gas intrappolati. Quando il metallo fonde sotto vuoto, questi gas disciolti vengono rilasciati in un processo chiamato degassamento. Questo è benefico per la raffinazione ma deve essere gestito attivamente dal sistema del vuoto per mantenere la pressione e la purezza desiderate.

Quando l'Induzione nel Vuoto è Necessaria?

La scelta di utilizzare il vuoto è una decisione interamente guidata dalla qualità e dal tipo di materiale finale richiesto.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Per metalli reattivi come il titanio o superleghe complesse per uso aerospaziale o medico, il VIM è non negoziabile per prevenire una contaminazione catastrofica.

- Se il tuo obiettivo principale è la fusione economica di metalli comuni: Per metalli standard come acciaio, ferro o alluminio dove una leggera ossidazione è accettabile o può essere gestita con altri metodi, un forno a induzione atmosferico standard è la scelta più pratica ed economica.

In definitiva, l'uso dell'induzione nel vuoto è una scelta strategica in cui l'obiettivo della purezza assoluta del materiale giustifica il significativo investimento in attrezzature e complessità del processo.

Tabella Riepilogativa:

| Aspetto | Nell'Aria | Nel Vuoto (VIM) |

|---|---|---|

| Processo di Induzione | Funziona normalmente | Funziona in modo identico |

| Obiettivo Primario | Riscaldamento/fusione efficiente | Massima purezza del materiale |

| Ambiente | Contiene ossigeno/azoto | Ultra-pulito, senza contaminanti |

| Ideale Per | Metalli comuni (acciaio, ferro) | Leghe reattive (titanio, superleghe) |

| Beneficio Chiave | Costo-efficacia | Proprietà meccaniche superiori |

Hai bisogno di fondere metalli reattivi senza contaminazione? KINTEK è specializzata in sistemi avanzati di fusione a induzione sotto vuoto (VIM) per laboratori e strutture di ricerca e sviluppo. I nostri forni forniscono l'ambiente ultra-pulito richiesto per la produzione di leghe ad alta purezza per applicazioni aerospaziali, mediche e ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni VIM possono migliorare la tua ricerca sui materiali e la purezza della produzione.

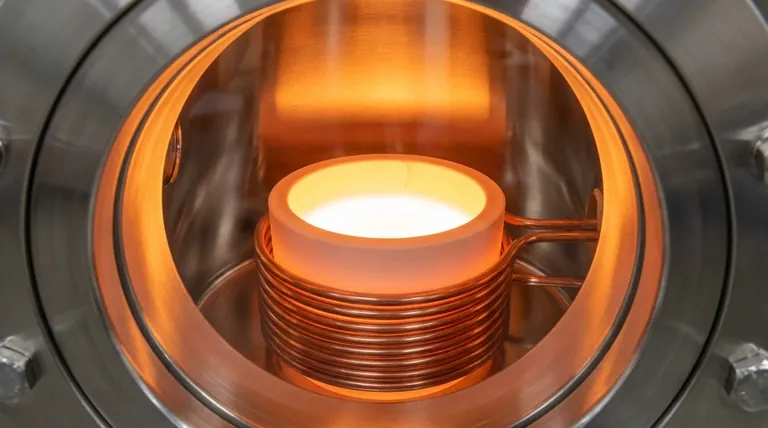

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni