In breve, il metodo a induzione sotto vuoto è un processo metallurgico altamente controllato che fonde metalli e leghe utilizzando l'induzione elettromagnetica all'interno di una camera a vuoto. Questa combinazione di riscaldamento a induzione e ambiente sottovuoto è cruciale per produrre materiali estremamente puri e ad alte prestazioni, impedendo al metallo fuso di reagire con i gas atmosferici come ossigeno e azoto.

Il problema principale che questo metodo risolve è la contaminazione. Molte leghe avanzate sono altamente reattive quando fuse e verrebbero rovinate dall'esposizione all'aria. Rimuovendo l'aria, la fusione a induzione sotto vuoto rende possibile creare i materiali ultra-puliti e precisamente ingegnerizzati richiesti per le applicazioni tecnologiche più esigenti.

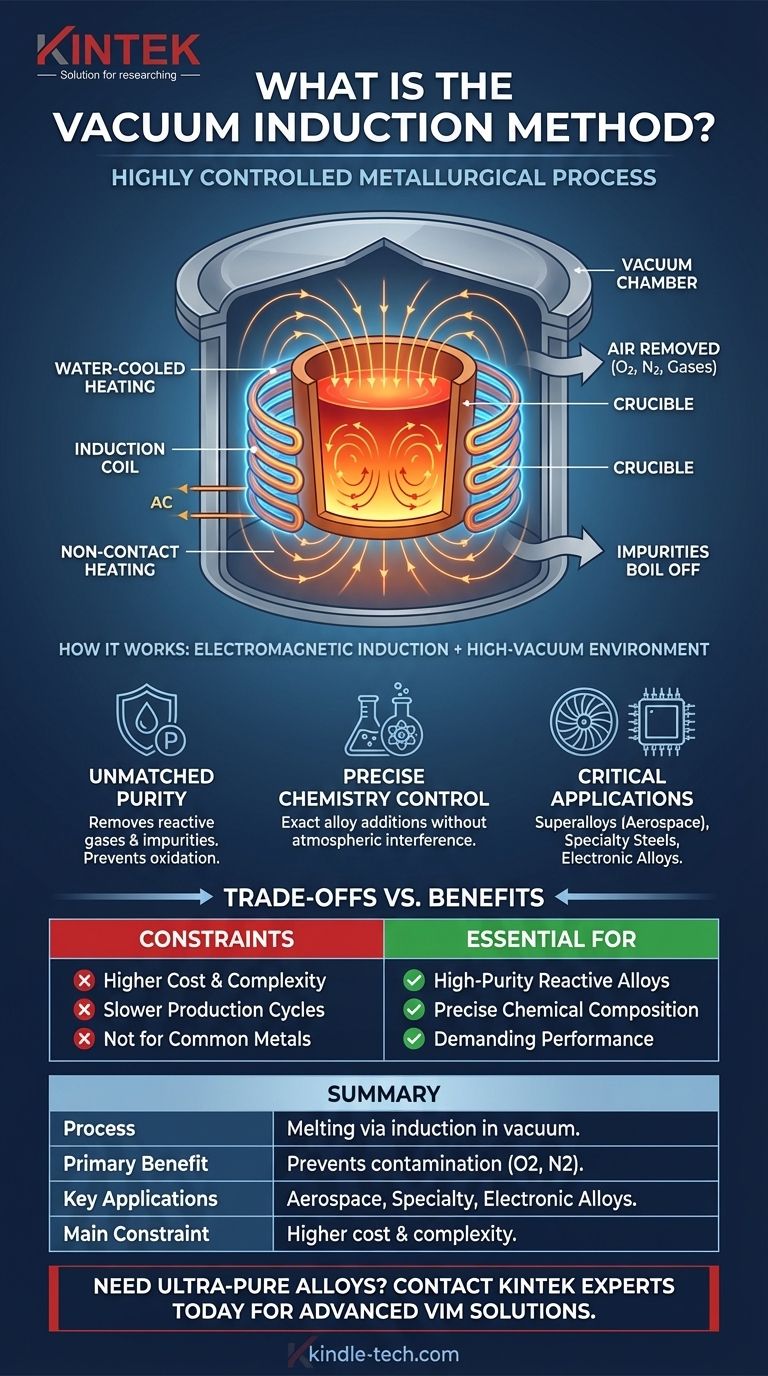

Come funziona la fusione a induzione sotto vuoto: i principi fondamentali

Il processo è una soluzione elegante a un problema fondamentale di chimica. Combina due tecnologie chiave—l'induzione elettromagnetica e i sistemi ad alto vuoto—per ottenere un risultato impossibile in un forno standard.

Il ruolo dell'induzione elettromagnetica

Il meccanismo di riscaldamento è interamente senza contatto. Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame raffreddata ad acqua che circonda un crogiolo contenente il metallo.

Questa corrente genera un potente campo magnetico fluttuante. Il campo magnetico, a sua volta, induce forti correnti elettriche, note come correnti parassite, direttamente all'interno della carica metallica stessa.

La resistenza elettrica naturale del metallo fa sì che queste correnti parassite generino un calore immenso, innalzando rapidamente la temperatura della carica al di sopra del suo punto di fusione.

La funzione critica del vuoto

Contemporaneamente, l'intero processo si svolge all'interno di una camera d'acciaio sigillata e a tenuta d'aria da cui l'aria è stata pompata via.

Questo ambiente sottovuoto è la chiave del successo del metodo. Rimuove i gas reattivi, principalmente ossigeno e azoto, che altrimenti si legherebbero aggressivamente al metallo caldo e fuso.

Questa prevenzione dell'ossidazione e della nitrurazione è essenziale per mantenere la purezza e le proprietà desiderate dei metalli reattivi come il titanio e gli elementi complessi all'interno delle superleghe.

Componenti chiave del forno

Un forno a fusione a induzione sotto vuoto (VIM) è costituito da tre componenti principali che lavorano in concerto:

- La camera a vuoto: Un involucro d'acciaio robusto e a tenuta d'aria, spesso raffreddato ad acqua, in grado di resistere all'alto vuoto e al calore interno.

- La bobina di induzione: Una bobina di rame raffreddata ad acqua che genera il campo magnetico per il riscaldamento.

- Il crogiolo: Un recipiente rivestito di refrattario che si trova all'interno della bobina di induzione e contiene la carica metallica. Il rivestimento refrattario è scelto per essere non reattivo con la specifica lega da fondere.

Perché questo metodo è essenziale per i materiali avanzati

I benefici del metodo a induzione sotto vuoto si traducono direttamente nelle prestazioni del prodotto finale. Non si tratta solo di fondere metallo; si tratta di raffinarlo a uno stato di purezza e composizione quasi perfette.

Purezza e pulizia ineguagliabili

Il vuoto aiuta attivamente a purificare la fusione. Rimuove i gas disciolti dannosi come l'idrogeno e l'azoto dal metallo liquido.

Inoltre, l'ambiente a bassa pressione favorisce l'"ebollizione" di altri elementi e impurità indesiderati che hanno elevate pressioni di vapore, lasciando una lega finale più pulita e raffinata.

Controllo preciso sulla chimica delle leghe

Nell'ambiente controllato del vuoto, i metallurgisti hanno una visione chiara del bagno fuso. Possono effettuare aggiunte altamente precise di elementi leganti alla fusione.

Poiché non ci sono gas atmosferici a interferire, queste aggiunte si incorporano completamente e in modo prevedibile nel metallo fuso. Ciò consente la creazione di leghe con composizioni chimiche accurate fino a centesimi di punto percentuale.

Applicazioni nelle industrie critiche

Questo livello di qualità è irrinunciabile per le industrie in cui il cedimento del materiale non è un'opzione.

Il VIM è lo standard per la produzione di superleghe ad alta temperatura per le pale delle turbine dei motori a reazione, acciai speciali per strutture aerospaziali e attrezzature per l'energia atomica, e leghe magnetiche ed elettroniche ad alta purezza.

Comprendere i compromessi

Sebbene potente, il metodo a induzione sotto vuoto è un processo specializzato con vincoli specifici che lo rendono inadatto a tutte le applicazioni.

Costo e complessità maggiori

La costruzione e il funzionamento di un forno VIM sono significativamente più complessi e costosi di un forno standard a fusione in aria. Creare e mantenere un alto vuoto gestendo temperature estreme richiede ingegneria sofisticata e un notevole apporto energetico.

Cicli di produzione più lenti

Il processo è intrinsecamente più lento. È necessario tempo per pompare la camera fino al livello di vuoto richiesto prima che la fusione possa iniziare, e la natura controllata del processo spesso estende il tempo "da colata a colata" rispetto alla produzione di acciaio ad alto volume.

Non ideale per tutti i metalli

Questo metodo è eccessivo per la produzione di materiali comuni come l'acciaio strutturale o le semplici leghe di alluminio, dove le minime impurità derivanti dalla fusione in aria sono accettabili e il costo è un fattore primario. Il VIM è riservato ai materiali in cui la purezza ultima determina le prestazioni.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la fusione a induzione sotto vuoto è guidata interamente dalla qualità e dalle prestazioni richieste del materiale finale.

- Se il tuo obiettivo principale è produrre leghe reattive ad alta purezza (come titanio o superleghe): Questo metodo è irrinunciabile per prevenire la contaminazione e ottenere le proprietà del materiale richieste.

- Se il tuo obiettivo principale è una composizione chimica precisa per acciai speciali o materiali magnetici: L'ambiente sottovuoto controllato è essenziale per una lega esatta, priva di reazioni collaterali indesiderate.

- Se il tuo obiettivo principale è la produzione in massa di metalli di grado standard dove il costo è fondamentale: Tecniche di fusione in aria più semplici ed economiche sono la scelta appropriata.

In definitiva, la fusione a induzione sotto vuoto è la tecnologia fondamentale che consente l'esistenza dei materiali più avanzati che modellano il nostro mondo moderno.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Fonde i metalli utilizzando l'induzione elettromagnetica all'interno di una camera a vuoto. |

| Beneficio principale | Previene la contaminazione rimuovendo i gas reattivi (ossigeno, azoto). |

| Applicazioni chiave | Superleghe per l'aerospaziale, acciai speciali, leghe elettroniche ad alta purezza. |

| Vincolo principale | Costo e complessità maggiori rispetto ai forni standard a fusione in aria. |

Hai bisogno di produrre leghe ultra-pure e ad alte prestazioni? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di fusione a induzione sotto vuoto, per aiutarti a raggiungere una composizione chimica precisa e una purezza del materiale ineguagliabile per le tue applicazioni più esigenti. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Quanti tipi di forno a induzione esistono? Guida ai forni a induzione senza nucleo (coreless) vs. a canale (channel)

- Perché l'alta frequenza viene utilizzata nei forni a induzione? Per una fusione dei metalli precisa, rapida ed efficiente

- Quali sono le precauzioni di sicurezza per il metallo fuso? Una guida completa ai DPI, all'ambiente e alle procedure

- Il riscaldamento a induzione funziona sull'oro? La guida definitiva per una fusione dell'oro rapida ed efficiente

- Qual è il design di un forno a induzione per fusione? Fusione di metalli senza contatto, efficiente e magistrale

- Il rame si scalda a induzione? La sorprendente verità sul riscaldamento dei metalli non ferrosi

- Qual è lo scopo di un forno fusorio? Trasformare i materiali per la fusione e l'alligazione

- Quale ruolo gioca un forno a induzione sottovuoto nella produzione di acciaio martensitico al 12% di Cr? Ottenere un controllo ultra-puro della lega