In sostanza, un forno a induzione sottovuoto (VIM) è progettato per la lavorazione di metalli reattivi e ad alta purezza. Viene utilizzato principalmente per materiali in cui l'esposizione all'aria durante la fusione sarebbe catastrofica per le loro proprietà finali, tra cui superleghe, acciai speciali, metalli reattivi come il titanio e metalli preziosi. Sebbene possa fondere metalli ferrosi e non ferrosi comuni, il suo scopo principale è raggiungere un livello di purezza e controllo chimico che i forni standard non possono.

Il punto cruciale da ricordare è che un forno VIM non serve solo a fondere; è uno strumento di raffinazione altamente controllato. L'ambiente sottovuoto serve a due scopi principali: previene la contaminazione da gas atmosferici e purifica attivamente il metallo rimuovendo gas disciolti e impurità volatili.

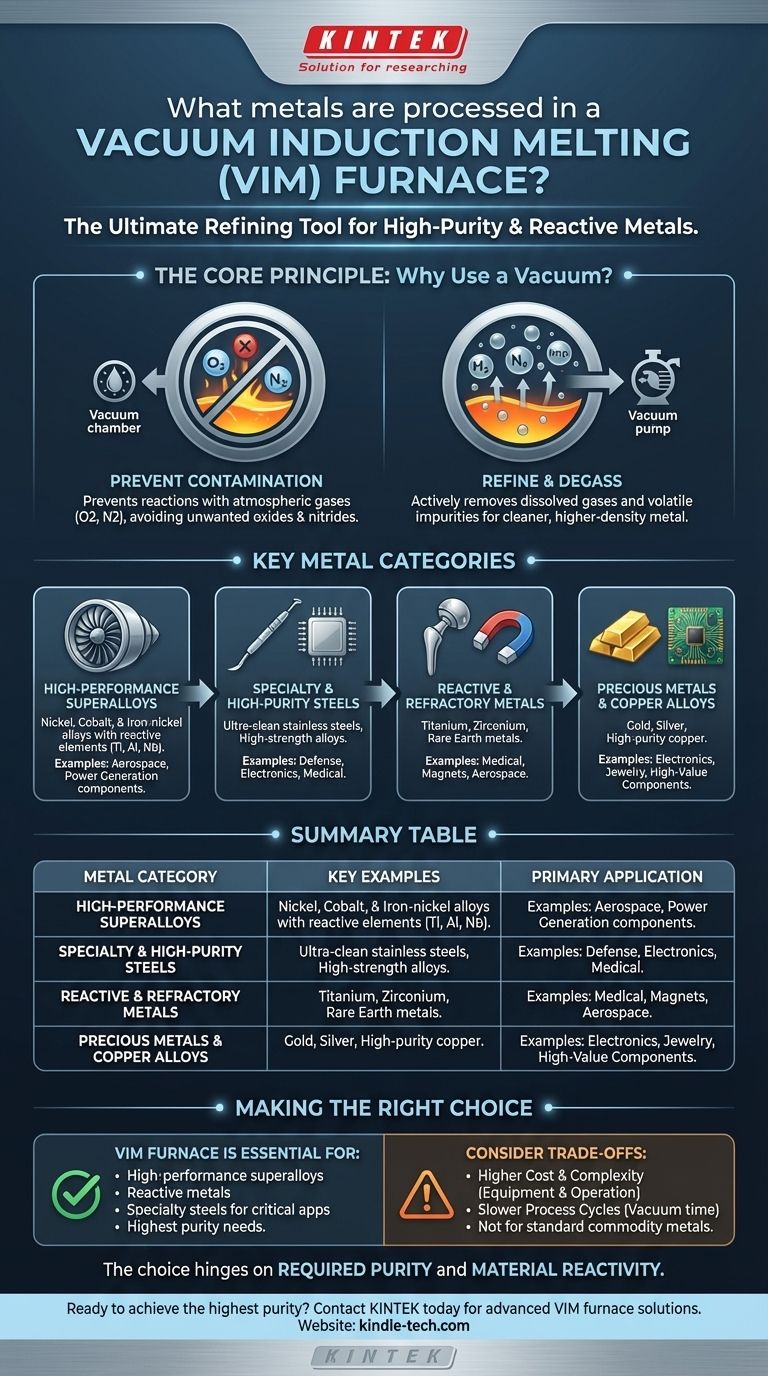

Il Principio Fondamentale: Perché Usare il Vuoto?

La decisione di utilizzare un forno VIM è guidata dalle esigenze metallurgiche del materiale lavorato. L'ambiente sottovuoto offre vantaggi fondamentali rispetto alla fusione in aria aperta.

Prevenzione di Ossidazione e Contaminazione

Alle temperature estreme richieste per la fusione, molti metalli reagiscono aggressivamente con l'ossigeno e l'azoto presenti nell'aria.

Questa reazione forma ossidi e nitruri indesiderati all'interno della struttura metallica. Queste impurità agiscono come difetti, compromettendo la resistenza, la duttilità e le prestazioni generali del materiale. Il vuoto rimuove questi gas reattivi, proteggendo la colata.

Raffinazione e Degasaggio della Colata

Il vuoto pulisce attivamente il metallo fuso. L'ambiente a bassa pressione aiuta a estrarre dalla massa liquida i gas disciolti, in particolare idrogeno e azoto.

Inoltre, può far evaporare elementi indesiderati (tramp elements) con alte pressioni di vapore. Questo processo di raffinazione produce un prodotto finale più pulito, più denso e più affidabile.

Una Panoramica delle Principali Categorie di Metalli

I forni VIM sono utilizzati per una gamma specifica di materiali in cui i vantaggi di un'atmosfera controllata giustificano il costo e la complessità del processo.

Superleghe ad Alte Prestazioni

Questa è un'applicazione primaria per i forni VIM. Le leghe a base di nichel, cobalto e ferro-nichel utilizzate nell'aerospaziale e nella generazione di energia contengono elementi reattivi come titanio, alluminio e niobio che devono essere controllati con precisione e protetti dall'ossidazione.

Acciai Speciali e ad Alta Purezza

Il VIM è essenziale per la produzione di acciai ultra-puliti. Ciò include acciai inossidabili a bassissimo contenuto di carbonio, acciai ad altissima resistenza per applicazioni di difesa e leghe di precisione utilizzate nell'elettronica, dove anche tracce di impurità possono alterare le prestazioni.

Metalli Reattivi e Refrattari

Metalli come le leghe di titanio, i metalli delle terre rare (ad es. per magneti permanenti) e i metalli refrattari sono impossibili da fondere in modo pulito in un forno ad aria. Reagiscono così prontamente con l'ossigeno che il vuoto o un'atmosfera inerte sono irrinunciabili.

Metalli Preziosi e Leghe di Rame

Sebbene oro, argento e rame possano essere fusi in forni più semplici, il VIM viene impiegato quando l'obiettivo è la massima purezza e recupero. Il vuoto previene qualsiasi perdita di materiale dovuta all'ossidazione, che è una preoccupazione economica significativa quando si lavora con metalli preziosi.

Comprensione dei Compromessi

Un forno VIM è uno strumento specializzato, non una soluzione universale per tutte le operazioni di fusione. Comprendere i suoi limiti è fondamentale per apprezzarne lo scopo.

Costo e Complessità

I sistemi VIM sono significativamente più costosi da acquistare, operare e mantenere rispetto ai forni a induzione standard ad aria, a causa della camera a vuoto, delle pompe e dei controlli sofisticati.

Cicli di Processo Più Lenti

Raggiungere e mantenere un alto vuoto aggiunge un tempo considerevole a ogni ciclo di fusione. Questo rende il processo meno adatto alla produzione di metalli di base ad alto volume, dove la velocità è una priorità.

Quando un Forno VIM è Eccessivo

Per la fusione di acciaio al carbonio standard, ghisa o leghe di alluminio e ottone per scopi generali, dove inclusioni minori e porosità da gas sono accettabili, un forno ad aria più semplice ed economico è la scelta appropriata.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno VIM dipende interamente dalla qualità richiesta del materiale finale.

- Se il tuo obiettivo principale è produrre superleghe ad alte prestazioni, leghe di titanio o acciai speciali per applicazioni critiche: il forno VIM è lo strumento essenziale per le sue capacità di purificazione e controllo della contaminazione.

- Se il tuo obiettivo principale è fondere acciaio al carbonio standard, ferro o leghe non ferrose comuni per colate generiche: un forno a induzione ad aria standard è la scelta più conveniente ed efficiente.

- Se il tuo obiettivo principale è raffinare metalli preziosi alla massima purezza o lavorare con elementi delle terre rare: un forno VIM fornisce l'ambiente controllato necessario per prevenire perdite di materiale e garantire la qualità metallurgica.

In definitiva, la scelta del forno è dettata dalla reattività intrinseca del metallo e dai requisiti di purezza non negoziabili del prodotto finale.

Tabella Riassuntiva:

| Categoria di Metallo | Esempi Chiave | Applicazione Principale |

|---|---|---|

| Superleghe ad Alte Prestazioni | Leghe a base di Nichel, a base di Cobalto | Aerospaziale, Generazione di Energia |

| Acciai Speciali e ad Alta Purezza | Acciai inossidabili ultra-puliti, Leghe ad alta resistenza | Difesa, Elettronica |

| Metalli Reattivi e Refrattari | Titanio, Zirconio, Metalli delle terre rare | Medico, Magneti, Aerospaziale |

| Metalli Preziosi e Leghe di Rame | Oro, Argento, Rame ad alta purezza | Elettronica, Gioielleria, Componenti di alto valore |

Hai bisogno di ottenere la massima purezza per i tuoi componenti metallici critici? KINTEK è specializzata in forni avanzati a induzione sottovuoto progettati per la lavorazione di superleghe, metalli reattivi e acciai speciali. Le nostre soluzioni garantiscono un controllo superiore della contaminazione e una composizione chimica precisa per le tue applicazioni più esigenti. Contatta oggi i nostri esperti per discutere come la nostra attrezzatura da laboratorio può migliorare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione