In metallurgia, VIM sta per Fusione a Induzione Sotto Vuoto (Vacuum Induction Melting). È una sofisticata tecnologia di forno utilizzata per fondere e raffinare metalli e leghe all'interno di un ambiente ad alto vuoto. Il processo si basa sull'induzione elettromagnetica per generare calore direttamente all'interno della carica metallica, garantendo una fusione pulita e priva della contaminazione atmosferica che affligge le tecniche convenzionali di fusione all'aria.

Lo scopo principale del VIM non è solo fondere il metallo, ma purificarlo. Operando sotto vuoto, il processo rimuove i gas disciolti e le impurità volatili, consentendo la produzione di leghe estremamente pulite e ad alte prestazioni con composizioni chimiche precise.

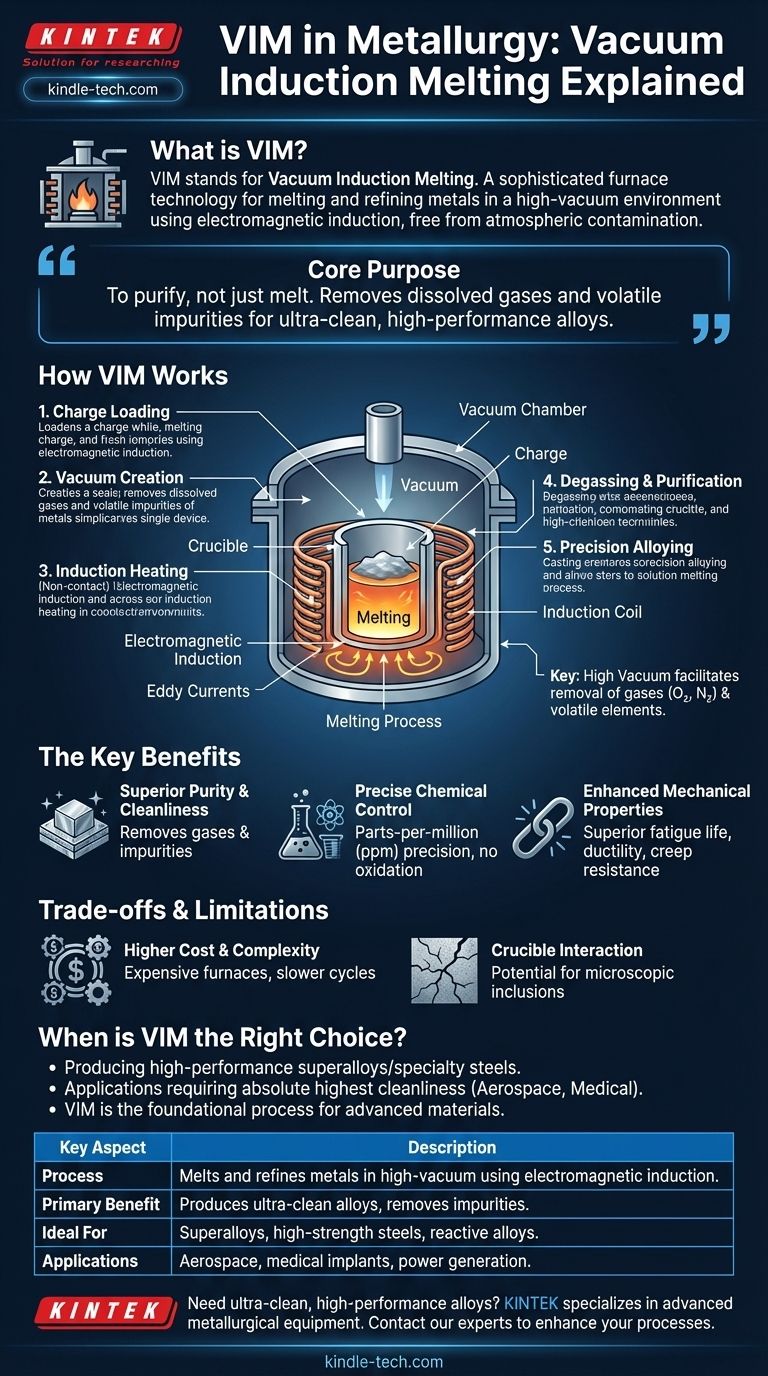

Come funziona la Fusione a Induzione Sotto Vuoto

La Fusione a Induzione Sotto Vuoto è un processo a lotti eseguito all'interno di una camera d'acciaio sigillata e raffreddata ad acqua. La precisione del sistema è ciò che lo distingue dagli altri metodi di fusione.

I Componenti Principali

Un forno VIM è costituito da tre parti principali: una camera a vuoto per contenere l'ambiente, un crogiolo (tipicamente ceramico) per contenere il metallo e una bobina di induzione in rame che circonda il crogiolo ma non lo tocca.

Il Processo di Fusione

Il processo inizia caricando le materie prime solide (la "carica") nel crogiolo e sigillando la camera. Potenti pompe creano quindi un vuoto profondo, rimuovendo l'aria. Una corrente elettrica alternata viene fatta passare attraverso la bobina di induzione, che genera un campo magnetico potente e fluttuante. Questo campo induce correnti parassite all'interno della carica metallica, facendola riscaldare rapidamente e fondere senza alcun contatto diretto con una fonte di calore.

Il Vantaggio della Purificazione

L'alto vuoto è la chiave dell'efficacia del VIM. Man mano che il metallo si fonde, l'ambiente sotto vuoto facilita la rimozione dei gas disciolti come ossigeno e azoto, un processo noto come degasaggio. Fa anche sì che elementi in tracce indesiderati con alte pressioni di vapore (come piombo, bismuto e cadmio) evaporino e vengano rimossi dal sistema a vuoto.

Legatura e Colata di Precisione

Una volta che il metallo base è fuso e purificato, è possibile aggiungere quantità precise di altri elementi per creare una lega specifica. Poiché non c'è ossigeno nella camera, elementi altamente reattivi come alluminio, titanio e niobio possono essere aggiunti senza essere persi per ossidazione. La lega fusa finale viene quindi colata in stampi, spesso all'interno della camera a vuoto stessa, per formare lingotti solidi.

I Vantaggi Chiave del Processo VIM

L'ambiente VIM altamente controllato offre miglioramenti tangibili al materiale finale, rendendolo essenziale per applicazioni critiche.

Purezza e Pulizia Superiori

Rimuovendo i gas disciolti e le impurità non metalliche, il VIM produce metallo eccezionalmente "pulito". Questa pulizia è direttamente collegata a prestazioni migliorate, in particolare in applicazioni in cui difetti microscopici possono portare a guasti catastrofici.

Controllo Chimico Preciso

Il vuoto previene reazioni indesiderate, consentendo ai metallurgisti di controllare la composizione finale della lega con estrema precisione, spesso fino al livello di parti per milione (ppm). Ciò garantisce proprietà del materiale consistenti da un lotto all'altro.

Proprietà Meccaniche Migliorate

Le leghe prodotte tramite VIM mostrano una vita a fatica, duttilità, resistenza allo scorrimento e tenacità alla frattura superiori. Questo è il motivo per cui il VIM è il processo di fusione primaria standard per superleghe a base di nichel, acciai ad alta resistenza e leghe speciali utilizzate in motori aerospaziali, turbine per la generazione di energia e impianti medici.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il VIM non è la soluzione universale per tutta la produzione di metalli. Comprendere il suo contesto è fondamentale per prendere decisioni ingegneristiche informate.

Costo e Complessità Maggiori

I forni VIM sono complessi, costosi da costruire e gestire e hanno cicli di produzione più lenti rispetto ai metodi di fusione all'aria come il Forno ad Arco Elettrico (EAF). Ciò rende il processo antieconomico per la produzione di gradi comuni di acciaio o alluminio.

Il Ruolo del Crogiolo

Sebbene minima, può esserci una leggera reazione tra il metallo fuso altamente reattivo e il rivestimento ceramico del crogiolo. Ciò può introdurre inclusioni ceramiche microscopiche nella fusione, che possono essere dannose nelle applicazioni più esigenti.

Non Sempre il Passaggio Finale

A causa del potenziale di inclusioni nel crogiolo, il VIM è spesso utilizzato come primo passo in un processo a due stadi per creare materiali di altissima purezza. Il lingotto prodotto con VIM funge da elettrodo superiore che viene poi rifuso in un processo secondario come la Rifusione ad Arco Sotto Vuoto (VAR) o la Rifusione Elettroslag (ESR) per affinare ulteriormente la struttura e rimuovere eventuali impurità residue.

Quando il VIM è la Scelta Giusta?

La scelta di un processo di fusione dipende interamente dalle prestazioni richieste e dai vincoli di costo del componente finale.

- Se il tuo obiettivo principale è produrre superleghe ad alte prestazioni o acciai speciali: il VIM è il punto di partenza essenziale per ottenere la purezza necessaria e un controllo chimico preciso.

- Se la tua applicazione richiede il massimo livello assoluto di pulizia e integrità strutturale (ad esempio, parti aerospaziali rotanti): usa il VIM come fusione primaria, seguito da un processo di rifusione secondario come il VAR per creare una lega VIM-VAR.

- Se stai producendo leghe di grado standard dove il costo è il fattore principale: i processi convenzionali di fusione all'aria sono molto più economici e perfettamente adatti all'applicazione.

In definitiva, la Fusione a Induzione Sotto Vuoto è il processo fondamentale per creare i materiali metallici più avanzati e affidabili del mondo.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Fonde e raffina i metalli in un ambiente ad alto vuoto utilizzando l'induzione elettromagnetica. |

| Beneficio Primario | Produce leghe ultra-pulite rimuovendo gas disciolti e impurità volatili. |

| Ideale Per | Superleghe a base di nichel, acciai ad alta resistenza e leghe reattive che richiedono una chimica precisa. |

| Applicazioni Comuni | Pale di turbine aerospaziali, impianti medici, componenti per la generazione di energia. |

Hai bisogno di produrre leghe ultra-pulite e ad alte prestazioni? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per la ricerca e la produzione metallurgica. La nostra esperienza nella tecnologia dei forni a vuoto può aiutarti a ottenere il controllo chimico preciso e le proprietà dei materiali superiori richieste per le tue applicazioni più esigenti. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi processi metallurgici.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il vantaggio del forno a induzione? Ottenere una fusione di metallo pulita, precisa ed efficiente

- Come viene controllata la temperatura in un forno a induzione sottovuoto? Padronanza della precisione per leghe avanzate

- Cos'è il rivestimento in un forno a induzione? Il refrattario critico che protegge la vostra fusione

- Il riscaldamento a induzione è più efficiente di quello a resistenza? Sblocca risparmi energetici fino al 50% in più.

- Un riscaldatore a induzione può fondere il metallo? Una guida alla fusione rapida, pulita e controllata

- Si può fondere il metallo per riutilizzarlo? Svela i segreti della fusione e del riciclo dei metalli

- A cosa serve il forno a induzione? Ottenere una fusione dei metalli e un trattamento termico rapidi e puliti

- Perché vengono utilizzati forni fusori ad alta temperatura e crogioli di platino nella XRF per lo scarto di magnesio? Raggiungi la massima precisione