Al suo interno, la fusione a induzione sotto vuoto è un processo di produzione ad alta purezza che utilizza forze elettromagnetiche senza contatto per fondere il metallo all'interno di una camera sigillata sotto vuoto. Questo metodo a doppia azione utilizza prima una corrente elettrica indotta per generare calore intenso per la fusione, mentre l'ambiente sottovuoto rimuove simultaneamente i gas nocivi e previene la contaminazione atmosferica, risultando in metalli eccezionalmente puliti e uniformi.

Il punto cruciale è che la fusione a induzione sotto vuoto (VIM) non è solo un metodo per fondere il metallo. È un processo di raffinazione altamente controllato progettato per produrre materiali con purezza superiore e composizioni chimiche precise, impossibili da ottenere in un ambiente a cielo aperto.

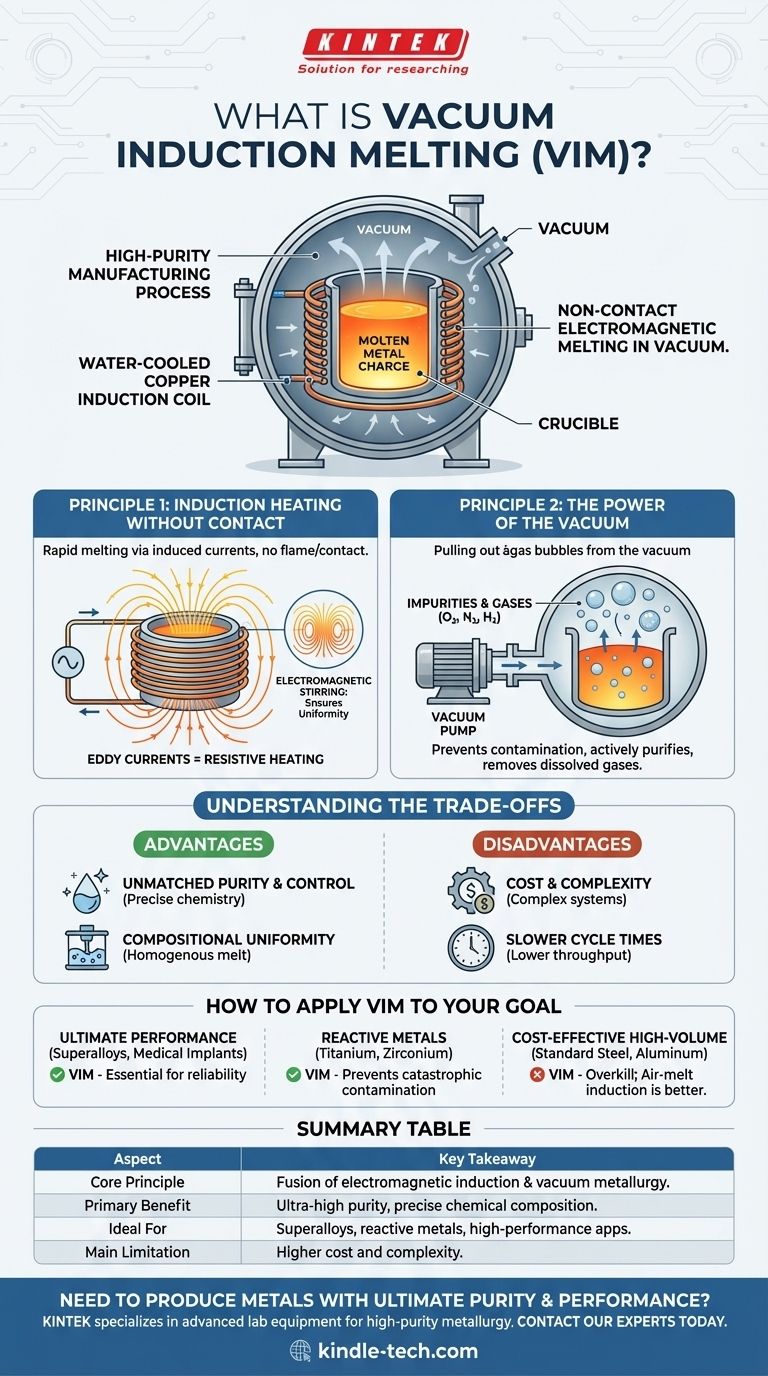

Decomporre il processo VIM: due principi fondamentali

Per comprendere veramente il VIM, devi vederlo come la fusione di due distinti principi fisici che lavorano in concerto: l'induzione elettromagnetica e la metallurgia del vuoto. Uno fornisce la fonte di calore pulita e l'altro fornisce l'ambiente incontaminato.

Principio 1: Riscaldamento a induzione senza contatto

L'"induzione" nel VIM è un metodo per generare calore direttamente all'interno del metallo stesso. Una corrente alternata (AC) viene fatta passare attraverso una bobina di rame raffreddata ad acqua che circonda un crogiolo contenente la carica di metallo solido.

Questa bobina agisce come l'avvolgimento primario di un trasformatore. Il metallo all'interno del crogiolo diventa effettivamente un avvolgimento secondario a singola spira.

Il campo magnetico in rapida variazione generato dalla bobina induce potenti correnti elettriche circolanti, note come correnti parassite, all'interno del metallo. La resistenza elettrica naturale del metallo fa sì che questa corrente generi calore intenso (riscaldamento resistivo), aumentando rapidamente la temperatura fino al suo punto di fusione senza che alcuna fiamma o elemento riscaldante esterno tocchi il materiale.

Il vantaggio aggiuntivo: agitazione elettromagnetica

Le stesse forze elettromagnetiche che generano calore esercitano anche una potente forza sul metallo fuso. Questo crea un'azione di agitazione naturale e continua all'interno del crogiolo.

Questa agitazione elettromagnetica è un vantaggio significativo. Assicura che tutti gli elementi di lega aggiunti siano mescolati accuratamente e che la temperatura e la composizione finali della fusione siano perfettamente uniformi, eliminando le incongruenze nel prodotto finale.

Principio 2: Il potere del vuoto

Il "vuoto" è l'agente di raffinazione attivo nel processo. L'intero forno — bobina, crogiolo e metallo — è alloggiato all'interno di una camera ermetica da cui viene rimossa l'aria.

Questo raggiunge due obiettivi critici. In primo luogo, previene la contaminazione. Molte leghe avanzate e metalli reattivi come il titanio reagiranno prontamente con l'ossigeno e l'azoto nell'aria, formando ossidi e nitruri indesiderabili che compromettono le proprietà del materiale. Il vuoto elimina questa possibilità.

In secondo luogo, purifica attivamente il metallo. Man mano che il metallo si fonde, l'ambiente a bassa pressione estrae essenzialmente i gas disciolti, come idrogeno e ossigeno, dal liquido. Questa fase di degassaggio è cruciale per creare metalli con elevata resistenza, duttilità e resistenza alla fatica.

Comprendere i compromessi del VIM

Sebbene il VIM produca materiali di qualità eccezionale, non è la soluzione per ogni applicazione. Comprendere i suoi vantaggi e svantaggi è fondamentale per utilizzarlo correttamente.

Vantaggio: purezza e controllo ineguagliabili

Il motivo principale per utilizzare il VIM è raggiungere i livelli più bassi possibili di impurità gassose (ossigeno, azoto, idrogeno) ed elementi volatili indesiderati. Ciò si traduce in metalli ultra-puliti con una chimica precisamente controllata, essenziale per applicazioni ad alte prestazioni.

Vantaggio: uniformità compositiva

L'agitazione elettromagnetica intrinseca garantisce una fusione omogenea dall'alto verso il basso. Questo è fondamentale per leghe complesse dove anche minime variazioni nella composizione possono portare a difetti o proprietà meccaniche incoerenti.

Svantaggio: costo e complessità

I forni VIM sono sistemi complessi che coinvolgono alimentatori elettrici ad alta potenza, robuste pompe per vuoto e controlli sofisticati. Questo li rende significativamente più costosi da costruire, gestire e mantenere rispetto ai forni a induzione o ad arco standard fusi all'aria.

Svantaggio: tempi di ciclo più lenti

La necessità di pompare la camera fino a un vuoto profondo per ogni lotto aggiunge un tempo significativo al processo complessivo. Questa minore produttività rende il VIM meno adatto alla produzione ad alto volume di metalli comuni.

Come applicare questo al tuo obiettivo

La scelta di una tecnologia di fusione dipende interamente dai requisiti finali del tuo materiale. Il costo e la complessità del VIM sono giustificati solo quando l'applicazione richiede il massimo livello di qualità metallurgica.

- Se il tuo obiettivo principale è la massima performance e affidabilità (es. superleghe per motori a reazione, impianti medici): il VIM è lo standard industriale, poiché la sua capacità di minimizzare le impurità è non negoziabile per prevenire il cedimento del materiale.

- Se il tuo obiettivo principale è lavorare con metalli reattivi (es. titanio, zirconio, leghe speciali): il VIM è essenziale, poiché la fusione di questi materiali in presenza di aria porterebbe a una contaminazione catastrofica e rovinerebbe le loro proprietà.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume (es. acciaio standard, ghisa, leghe di alluminio): il VIM è un eccesso completo. Un forno a induzione più semplice e veloce fuso all'aria è la scelta appropriata ed economica.

In definitiva, la fusione a induzione sotto vuoto è uno strumento specializzato per un lavoro specializzato: creare i metalli più puliti, precisi e performanti possibili.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Principio fondamentale | Fusione del riscaldamento a induzione elettromagnetica e della metallurgia del vuoto. |

| Beneficio primario | Produzione di metalli di purezza ultra-elevata con composizione chimica precisa. |

| Ideale per | Superleghe, metalli reattivi (titanio), impianti medici e altre applicazioni ad alte prestazioni. |

| Limitazione principale | Costo e complessità maggiori rispetto ai processi di fusione all'aria. |

Devi produrre metalli con la massima purezza e prestazioni?

I principi della fusione a induzione sotto vuoto sono fondamentali per applicazioni in cui il cedimento del materiale non è un'opzione. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi per la metallurgia ad alta purezza. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per raggiungere i tuoi obiettivi specifici sui materiali, sia per la ricerca e sviluppo che per la produzione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di produzione di metalli ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata