In breve, la Fusione a Induzione Sotto Vuoto (VIM) è un processo altamente controllato utilizzato per produrre metalli e superleghe eccezionalmente puri e ad alte prestazioni. Le sue applicazioni primarie sono nella produzione di componenti critici per le industrie più esigenti del mondo, tra cui l'aerospaziale, il nucleare e la produzione specializzata.

Lo scopo principale della Fusione a Induzione Sotto Vuoto non è semplicemente fondere il metallo, ma ottenere il massimo controllo sulla chimica e sulla purezza del materiale. Rimuovendo l'atmosfera reattiva, la VIM crea le leghe ultra-pulite richieste per componenti dove il fallimento non è un'opzione.

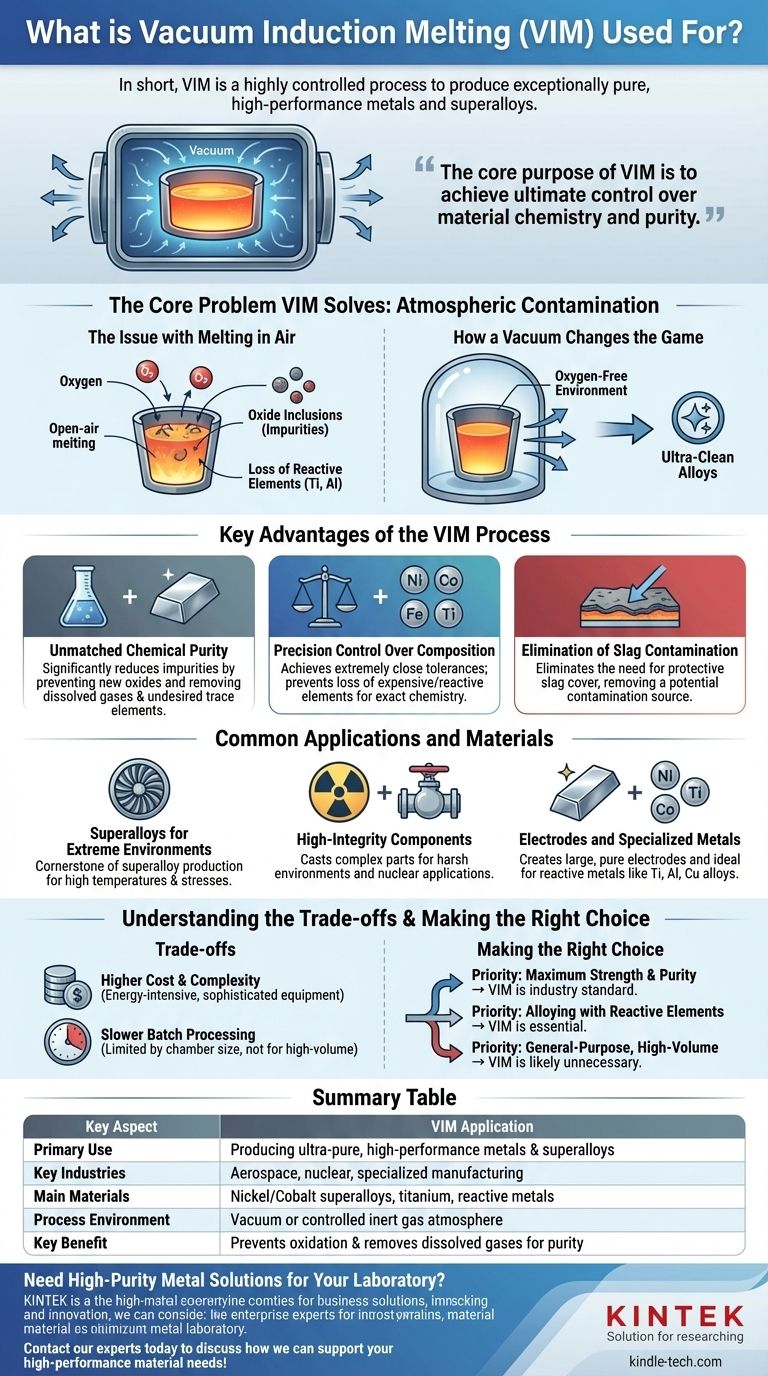

Il problema principale che la VIM risolve: la contaminazione atmosferica

Per comprendere il valore della VIM, è necessario prima comprendere il problema fondamentale della fusione del metallo all'aria aperta.

Il problema della fusione all'aria

Quando i metalli vengono fusi in presenza di ossigeno, reagiscono. Questo processo, noto come ossidazione, crea impurità non metalliche (inclusioni di ossido) che indeboliscono il materiale finale.

Inoltre, elementi di lega reattivi e costosi come il titanio e l'alluminio possono essere persi a causa dell'ossidazione, rendendo difficile ottenere una composizione chimica precisa.

Come il vuoto cambia le regole del gioco

La Fusione a Induzione Sotto Vuoto avviene all'interno di una camera sigillata dove l'aria è stata rimossa. Operando in un ambiente sottovuoto o in un'atmosfera controllata di gas inerte, il processo risolve fondamentalmente il problema della contaminazione atmosferica.

Questo ambiente privo di ossigeno previene l'ossidazione, proteggendo l'integrità della fusione e garantendo che il prodotto finale sia il più puro possibile.

Vantaggi chiave del processo VIM

L'ambiente controllato della VIM offre numerosi vantaggi distinti e critici rispetto alle tecniche di fusione convenzionali.

Purezza chimica ineguagliabile

Il vantaggio principale è la significativa riduzione delle impurità. Il vuoto non solo previene la formazione di nuovi ossidi, ma aiuta anche a rimuovere i gas disciolti (come ossigeno e azoto) e gli elementi in traccia indesiderati dal metallo fuso.

Ciò si traduce in una lega finale più pulita, più forte e più affidabile.

Controllo di precisione sulla composizione

Senza la minaccia dell'ossidazione, i produttori possono raggiungere tolleranze compositive estremamente strette. Elementi costosi e reattivi non vengono persi, consentendo la creazione di leghe complesse con una chimica esatta e ripetibile.

Questo livello di precisione è essenziale per materiali come le superleghe, dove anche deviazioni minime possono compromettere le prestazioni ad alte temperature.

Eliminazione della contaminazione da scoria

Molti processi di fusione convenzionali richiedono uno strato protettivo di scoria per schermare il metallo fuso dall'aria. Questa scoria può talvolta rimanere intrappolata nella fusione finale, creando una significativa impurità.

La VIM elimina la necessità di una copertura protettiva di scoria, rimuovendo così un'altra potenziale fonte di contaminazione.

Applicazioni e materiali comuni

I vantaggi unici della VIM la rendono il metodo preferito per produrre una gamma di materiali ad alte prestazioni.

Superleghe per ambienti estremi

La VIM è la pietra angolare della produzione di superleghe. Queste leghe a base di nichel, cobalto o ferro sono progettate per resistere a temperature e sollecitazioni estreme, rendendole essenziali per parti come le pale delle turbine degli aeromobili e i componenti dei motori.

Componenti ad alta integrità

Il processo viene utilizzato per fondere parti complesse e ad alta integrità per ambienti difficili. Ciò include valvole specializzate per l'industria chimica e componenti critici per applicazioni nucleari, dove l'affidabilità del materiale è fondamentale.

Elettrodi e metalli specializzati

La VIM viene anche utilizzata per creare elettrodi grandi e puri che vengono poi rifusi in processi successivi per produrre materiali ancora più raffinati. È anche ideale per fondere metalli reattivi speciali come il titanio e alcune leghe a base di alluminio o rame.

Comprendere i compromessi

Sebbene la VIM offra una qualità ineguagliabile, è un processo specializzato con considerazioni specifiche.

Costo e complessità maggiori

Creare e mantenere il vuoto è un processo ad alta intensità energetica e richiede attrezzature sofisticate. Di conseguenza, la VIM è significativamente più costosa e complessa rispetto ai processi di fusione all'aria standard. È riservata ad applicazioni in cui il costo è giustificato dalle prestazioni richieste.

Elaborazione batch più lenta

La VIM è un processo batch, limitato dalle dimensioni della camera a vuoto. Ciò la rende meno adatta alla produzione continua e ad alto volume di metalli comuni, dove il costo per tonnellata è il fattore trainante principale.

Fare la scelta giusta per il tuo obiettivo

Decidere se la VIM è necessaria dipende interamente dai requisiti di prestazione del prodotto finale.

- Se il tuo obiettivo principale è la massima resistenza e purezza del materiale per parti critiche: la VIM è lo standard industriale indiscusso per raggiungere la qualità necessaria.

- Se il tuo obiettivo principale è la lega con elementi altamente reattivi come titanio o alluminio: la VIM è essenziale per evitare che questi preziosi elementi vengano persi a causa dell'ossidazione.

- Se il tuo obiettivo principale è la produzione di metalli per uso generale in grandi volumi e a basso costo: la VIM è probabilmente superflua e i processi di fusione più convenzionali sono molto più economici.

In definitiva, scegliere la Fusione a Induzione Sotto Vuoto è una decisione strategica per dare priorità alla perfezione del materiale rispetto al costo di produzione.

Tabella riassuntiva:

| Aspetto chiave | Applicazione VIM |

|---|---|

| Uso primario | Produzione di metalli e superleghe ultrapuri e ad alte prestazioni |

| Industrie chiave | Aerospaziale, nucleare, produzione specializzata |

| Materiali principali | Superleghe di nichel/cobalto, titanio, metalli reattivi |

| Ambiente di processo | Sottovuoto o atmosfera controllata di gas inerte |

| Vantaggio chiave | Previene l'ossidazione e rimuove i gas disciolti per la massima purezza |

Hai bisogno di soluzioni metalliche ad alta purezza per il tuo laboratorio?

Noi di KINTEK comprendiamo che la purezza dei materiali è fondamentale per applicazioni critiche. Le nostre attrezzature e i nostri materiali di consumo specializzati per laboratorio sono progettati per supportare processi avanzati come la fusione a induzione sotto vuoto, garantendoti di raggiungere la precisa composizione chimica e le leghe ultra-pulite che la tua ricerca richiede.

Sia che tu stia sviluppando superleghe per componenti aerospaziali o lavorando con metalli reattivi, KINTEK fornisce l'attrezzatura affidabile e l'esperienza per aiutarti ad avere successo.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di materiali ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Il riscaldamento a induzione è più efficiente? Ottieni un calore rapido, preciso ed energeticamente efficiente

- Quali sono gli svantaggi del forno a induzione? Limitazioni chiave per la fusione dei metalli

- Cos'è un esempio di riscaldamento a induzione? Scopri la Potenza del Calore Senza Contatto

- Cos'è un forno a induzione a doppio binario? Raddoppiare la potenza per la fusione di metalli ad alto volume

- Quali sono i vantaggi del forno a induzione? Ottieni una qualità e un'efficienza del metallo superiori

- Qual è il "range" del riscaldamento a induzione? Comprendere la distanza di accoppiamento e l'effetto pelle

- Qual è la differenza tra un forno a induzione senza nucleo e uno con nucleo? Scegli lo strumento giusto per la tua fonderia

- Cos'è un riscaldatore a induzione per la forgiatura dei metalli? Una soluzione di riscaldamento ad alta velocità e senza fiamma