Un forno a fusione a induzione sotto vuoto (VIM) funziona combinando due tecnologie fondamentali: utilizza una potente bobina a induzione raffreddata ad acqua per generare un campo magnetico che fonde i metalli conduttivi, e lo fa il tutto all'interno di una camera sigillata ad alto vuoto. Il campo magnetico induce forti correnti elettriche direttamente all'interno del metallo, facendolo riscaldare rapidamente e liquefare. L'ambiente sottovuoto è fondamentale, poiché rimuove aria e altri gas, impedendo al metallo fuso di reagire con ossigeno e azoto e garantendo un prodotto finale eccezionalmente pulito e di elevata purezza.

Lo scopo fondamentale di un forno VIM non è solo quello di fondere il metallo, ma di ottenere il massimo controllo sulla purezza del materiale. Eliminando la contaminazione atmosferica, consente la creazione di superleghe e metalli speciali ad alte prestazioni che sono impossibili da produrre in un ambiente a cielo aperto.

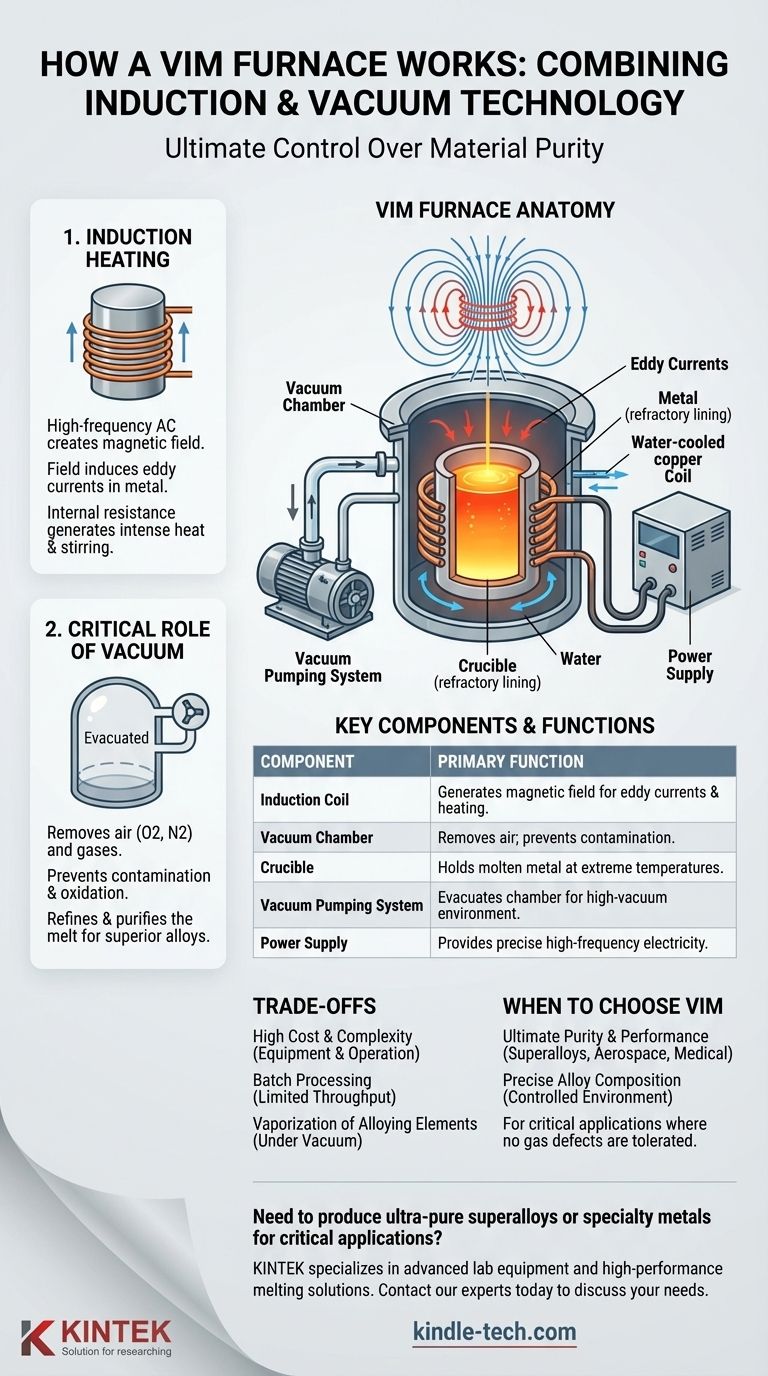

I Due Principi Fondamentali: Induzione e Vuoto

Per comprendere un forno VIM, è necessario prima comprenderne le due tecnologie fondamentali. Ciascuna serve a uno scopo distinto ma complementare.

Come Funziona il Riscaldamento a Induzione

Un forno a induzione opera sul principio dell'induzione elettromagnetica, funzionando in modo molto simile a un trasformatore.

Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina primaria fatta di tubi di rame cavi. Questa bobina circonda un crogiolo contenente il metallo da fondere (la carica).

La corrente nella bobina genera un campo magnetico potente e rapidamente fluttuante che penetra nella carica metallica.

Questo campo magnetico induce forti correnti elettriche secondarie, note come correnti parassite, a fluire all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore immenso, facendolo fondere rapidamente ed efficacemente.

Fondamentalmente, il calore viene generato direttamente all'interno del metallo, non da una fiamma esterna o da un elemento riscaldante. Questo processo crea anche un'azione di agitazione naturale, garantendo che il bagno fuso sia omogeneo e che le leghe siano mescolate uniformemente.

Il Ruolo Critico del Vuoto

Il vuoto è ciò che distingue il VIM dalla fusione a induzione standard ed è essenziale per produrre materiali di alta qualità.

L'intero processo si svolge in una camera d'acciaio sigillata collegata a un sistema di pompaggio del vuoto ad alta velocità. Prima che inizi il riscaldamento, il sistema rimuove quasi tutta l'aria dalla camera.

Ciò impedisce al metallo fuso altamente reattivo di entrare in contatto con i gas atmosferici, principalmente ossigeno e azoto. Questi gas creano impurità indesiderabili (ossidi e nitruri) che possono compromettere le proprietà meccaniche della lega finale.

Il vuoto aiuta anche a estrarre i gas disciolti già presenti nelle materie prime, raffinando e purificando ulteriormente la fusione.

Anatomia di un Forno VIM

Un forno VIM integra diversi componenti chiave per ottenere un controllo preciso sul processo di fusione.

La Bobina a Induzione e il Crogiolo

Il cuore del forno è la bobina di rame raffreddata ad acqua. L'acqua circola costantemente attraverso la bobina cava per evitare il surriscaldamento mentre trasporta l'enorme corrente elettrica necessaria per la fusione.

All'interno della bobina si trova il crogiolo, un contenitore rivestito di refrattario progettato per contenere il metallo liquido a temperature estreme.

La Camera del Vuoto e il Sistema di Pompaggio

Una robusta camera d'acciaio racchiude l'assemblaggio della bobina e del crogiolo. Questa camera è progettata per resistere sia ad alte temperature interne che a un potente vuoto esterno.

Un sofisticato sistema di pompe per vuoto lavora per evacuare la camera a una pressione molto bassa prima e durante il ciclo di fusione.

L'Alimentazione

Un'unità di alimentazione a induzione dedicata fornisce l'elettricità ad alta frequenza alla bobina. La frequenza e il livello di potenza possono essere regolati con precisione in base al tipo di metallo, alle dimensioni della carica e alla fase del processo di fusione.

Comprendere i Compromessi e le Limitazioni

Sebbene la tecnologia VIM sia superiore per la purezza, presenta considerazioni specifiche che la rendono inadatta a ogni applicazione.

Costo e Complessità Elevati

L'integrazione di un sistema a induzione ad alta potenza con un sistema ad alto vuoto si traduce in un forno significativamente più complesso e costoso da costruire, utilizzare e mantenere rispetto a un forno standard a fusione in aria.

Elaborazione in Lotti e Resa

I forni VIM operano in lotti. Un singolo lotto di materiale viene caricato, la camera viene sigillata ed evacuata, il materiale viene fuso, quindi viene versato e raffreddato prima che possa iniziare il lotto successivo. Ciò limita la resa rispetto ai metodi di fusione continua.

Vaporizzazione degli Elementi di Lega

Operare sotto un vuoto profondo può far sì che alcuni elementi di lega con alta pressione di vapore (come manganese, cromo o rame) "evaporino" dal bagno fuso. Ciò richiede un controllo estremamente preciso della temperatura e della pressione per garantire che la lega finale soddisfi le sue esatte specifiche chimiche.

Quando Scegliere la Tecnologia VIM

La decisione di utilizzare un forno VIM è interamente dettata dalla qualità e dalle prestazioni richieste del materiale finale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: il VIM è la scelta definitiva per la produzione di superleghe, impianti medici e componenti aerospaziali dove l'assenza di difetti legati ai gas è non negoziabile.

- Se il tuo obiettivo principale è una composizione di lega precisa: l'ambiente controllato e l'agitazione induttiva di un forno VIM forniscono un controllo impareggiabile sulla composizione chimica finale di una lega.

- Se il tuo obiettivo principale è la fusione ad alto volume e per scopi generici: un forno a induzione standard a fusione in aria o un forno a canale continuo sarà molto più conveniente per applicazioni in cui una lieve contaminazione atmosferica è accettabile.

In definitiva, comprendere il processo VIM ti consente di selezionare la tecnologia di fusione precisa necessaria per soddisfare le specifiche dei materiali più esigenti.

Tabella Riepilogativa:

| Componente Chiave | Funzione Primaria |

|---|---|

| Bobina a Induzione | Genera un campo magnetico per indurre correnti parassite e riscaldare direttamente il metallo. |

| Camera del Vuoto | Rimuove l'aria per prevenire la contaminazione da ossigeno e azoto. |

| Crogiolo | Contiene la carica di metallo fuso a temperature estreme. |

| Sistema di Pompaggio del Vuoto | Evacua la camera per creare l'ambiente di alto vuoto necessario. |

| Alimentazione | Fornisce elettricità precisa ad alta frequenza per controllare il processo di fusione. |

Hai bisogno di produrre superleghe ultra-pure o metalli speciali per applicazioni aerospaziali, mediche o ad alta tecnologia?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di fusione ad alte prestazioni. La nostra esperienza può aiutarti a selezionare la giusta tecnologia di forno per ottenere il massimo controllo sulla purezza e sulla composizione del materiale che i tuoi progetti critici richiedono.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di fusione in laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate