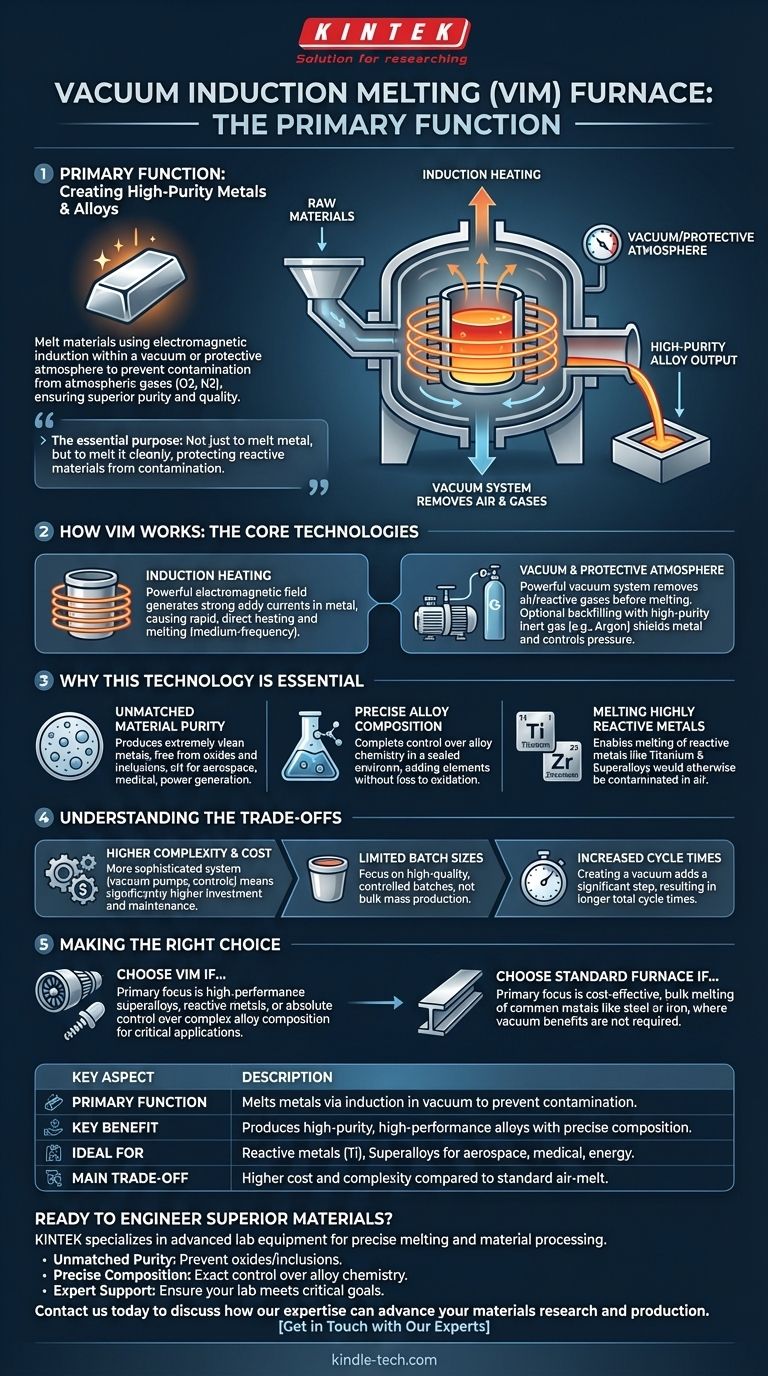

Nella sua essenza, un forno a induzione sottovuoto (VIM) è uno strumento specializzato per la creazione di metalli e leghe ad alta purezza. La sua funzione principale è quella di fondere materiali utilizzando l'induzione elettromagnetica all'interno di un vuoto o di un'atmosfera protettiva controllata. Questo processo è specificamente progettato per impedire al metallo fuso di reagire con i gas atmosferici come ossigeno e azoto, che altrimenti introdurrebbero impurità e degraderebbero la qualità del materiale.

Lo scopo essenziale di un forno VIM non è solo quello di fondere il metallo, ma di fonderlo *pulitamente*. L'ambiente sottovuoto è la caratteristica critica, che protegge i materiali reattivi dalla contaminazione per produrre leghe con purezza superiore, composizione precisa e caratteristiche di prestazione migliorate.

Come Funziona la Fusione a Induzione Sottovuoto

Il processo VIM combina due tecnologie fondamentali: il riscaldamento a induzione e le camere a vuoto per ottenere i suoi risultati unici. Comprendere come questi elementi lavorano insieme rivela perché questo forno è critico per i materiali avanzati.

Il Principio del Riscaldamento a Induzione

Un forno VIM utilizza un potente campo elettromagnetico generato da una bobina (l'induttore). Questo campo induce forti correnti parassite elettriche direttamente all'interno del metallo posto all'interno di un crogiolo. La resistenza elettrica del metallo stesso fa sì che si riscaldi rapidamente e fonda, un processo noto come riscaldamento a induzione a media frequenza.

Il Ruolo Critico del Vuoto

Prima che inizi la fusione, un potente sistema di vuoto rimuove l'aria dalla camera di fusione. Questo elimina i gas reattivi, principalmente ossigeno e azoto, che sono dannosi per molte leghe avanzate. Fondendo sottovuoto, il processo previene la formazione di ossidi e nitruri, che sono impurità comuni (inclusioni) che possono compromettere la resistenza e l'affidabilità di un materiale.

L'Opzione dell'Atmosfera Protettiva

In alcuni casi, dopo aver creato il vuoto, il forno può essere riempito con un gas inerte ad alta purezza, come l'argon. Questa atmosfera protettiva serve allo stesso scopo del vuoto: protegge il metallo fuso dalla contaminazione consentendo un controllo preciso della pressione durante il processo di fusione e colata.

Perché Questa Tecnologia è Essenziale

Le capacità uniche di un forno VIM lo rendono indispensabile per la produzione di materiali in cui prestazioni e affidabilità sono non negoziabili. I benefici derivano direttamente dal suo ambiente controllato.

Ottenere una Purezza dei Materiali Ineguagliabile

Il vantaggio più importante è la produzione di metalli estremamente puliti. Per applicazioni in aerospaziale, impianti medici o produzione di energia, anche impurità microscopiche possono portare a guasti catastrofici. Il VIM garantisce che il prodotto finale sia privo di ossidi e inclusioni che si formano durante la fusione convenzionale in aria.

Consentire una Composizione Precisa della Lega

In una camera a vuoto sigillata, i metallurgisti hanno il controllo completo sulla chimica della lega. Gli elementi di lega possono essere aggiunti in quantità precise senza il rischio che vengano persi per ossidazione. Ciò consente la creazione di superleghe complesse con composizioni esatte su misura per prestazioni estreme.

Fusione di Metalli Altamente Reattivi

Metalli come titanio, zirconio e varie superleghe hanno una forte affinità per l'ossigeno e l'azoto. Tentare di fonderli in aria è impraticabile, poiché verrebbero immediatamente e gravemente contaminati. Il forno VIM è uno dei pochi metodi in grado di fondere questi materiali reattivi preservandone le proprietà desiderate.

Comprendere i Compromessi

Sebbene potente, il processo VIM è una soluzione specializzata con vincoli specifici. Non è uno strumento universale per tutte le operazioni di fusione.

Maggiore Complessità e Costo

Un forno VIM è un sistema completo che include pompe per vuoto sofisticate, alimentatori elettrici ad alta potenza, circuiti di raffreddamento ad acqua e meccanismi di controllo precisi. Questa complessità lo rende significativamente più costoso da costruire, operare e mantenere rispetto a un forno standard a fusione in aria.

Dimensioni dei Lotti Limitate

Come notato nelle specifiche tecniche, questi forni presentano spesso un volume ridotto della camera di fusione. L'attenzione è rivolta a lotti di alta qualità e controllati piuttosto che alla produzione di massa di metallo. Ciò rende il processo adatto a materiali di alto valore, non a materie prime sfuse.

Tempi di Ciclo Aumentati

La necessità di pompare la camera per creare il vuoto aggiunge un passaggio significativo al processo complessivo. Ciò significa che il tempo di ciclo totale, dal carico della materia prima alla colata del prodotto finale, è tipicamente più lungo di quello di un forno più semplice.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno VIM è una decisione strategica guidata interamente dalla qualità richiesta del materiale finale.

- Se il tuo obiettivo principale è produrre superleghe ad alte prestazioni o metalli reattivi: Un forno VIM è essenziale per prevenire la contaminazione e ottenere la purezza chimica e le proprietà meccaniche richieste per applicazioni critiche.

- Se il tuo obiettivo principale è il controllo assoluto della composizione finale di una lega complessa: L'ambiente sigillato e privo di ossigeno di un forno VIM fornisce la precisione necessaria che è impossibile da ottenere in un forno a cielo aperto.

- Se il tuo obiettivo principale è la fusione in massa conveniente di metalli comuni come acciaio o ferro: Un forno a induzione o ad arco standard è una scelta molto più pratica ed economica, poiché i benefici di un ambiente sottovuoto non sono richiesti.

In definitiva, un forno a induzione sottovuoto viene scelto non solo per fondere il metallo, ma per ingegnerizzare materiali con il più alto grado possibile di purezza e controllo.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Principale | Fonde metalli utilizzando il riscaldamento a induzione all'interno di un vuoto per prevenire la contaminazione. |

| Beneficio Chiave | Produce leghe ad alta purezza e ad alte prestazioni con composizione chimica precisa. |

| Ideale Per | Metalli reattivi (titanio), superleghe per applicazioni aerospaziali, mediche ed energetiche. |

| Compromesso Principale | Costo e complessità maggiori rispetto ai forni standard a fusione in aria. |

Pronto a Ingegnerizzare Materiali Superiori?

Se il tuo obiettivo è produrre metalli ad alta purezza e leghe complesse prive di contaminazione, l'ambiente controllato di un forno a induzione sottovuoto è essenziale. KINTEK è specializzata in attrezzature di laboratorio avanzate, comprese soluzioni per la fusione di precisione e la lavorazione dei materiali.

Ti aiutiamo a ottenere:

- Purezza Ineguagliabile: Previene ossidi e inclusioni per migliorare la resistenza e l'affidabilità del materiale.

- Composizione Precisa: Ottieni un controllo esatto sulla chimica della lega per applicazioni specializzate.

- Supporto Esperto: Dalla selezione all'operatività, il nostro team garantisce che il tuo laboratorio raggiunga i suoi obiettivi critici di prestazione.

Contattaci oggi per discutere come la nostra esperienza può far progredire la tua ricerca e produzione di materiali. Mettiti in Contatto con i Nostri Esperti

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto