Nella sua essenza, la fusione a induzione offre un metodo più veloce, più efficiente e più pulito per fondere i metalli rispetto ai forni tradizionali alimentati a combustibile. I vantaggi principali derivano dal suo meccanismo di riscaldamento unico, che utilizza campi elettromagnetici per generare calore direttamente all'interno del metallo stesso, fornendo un controllo senza pari sull'intero processo dall'inizio alla fine.

La fusione a induzione non è solo un altro modo per fondere il metallo; è una tecnologia di processo strategica. I suoi vantaggi fondamentali in termini di controllo, efficienza e pulizia si traducono direttamente in prodotti di qualità superiore, costi operativi ridotti e maggiore precisione metallurgica.

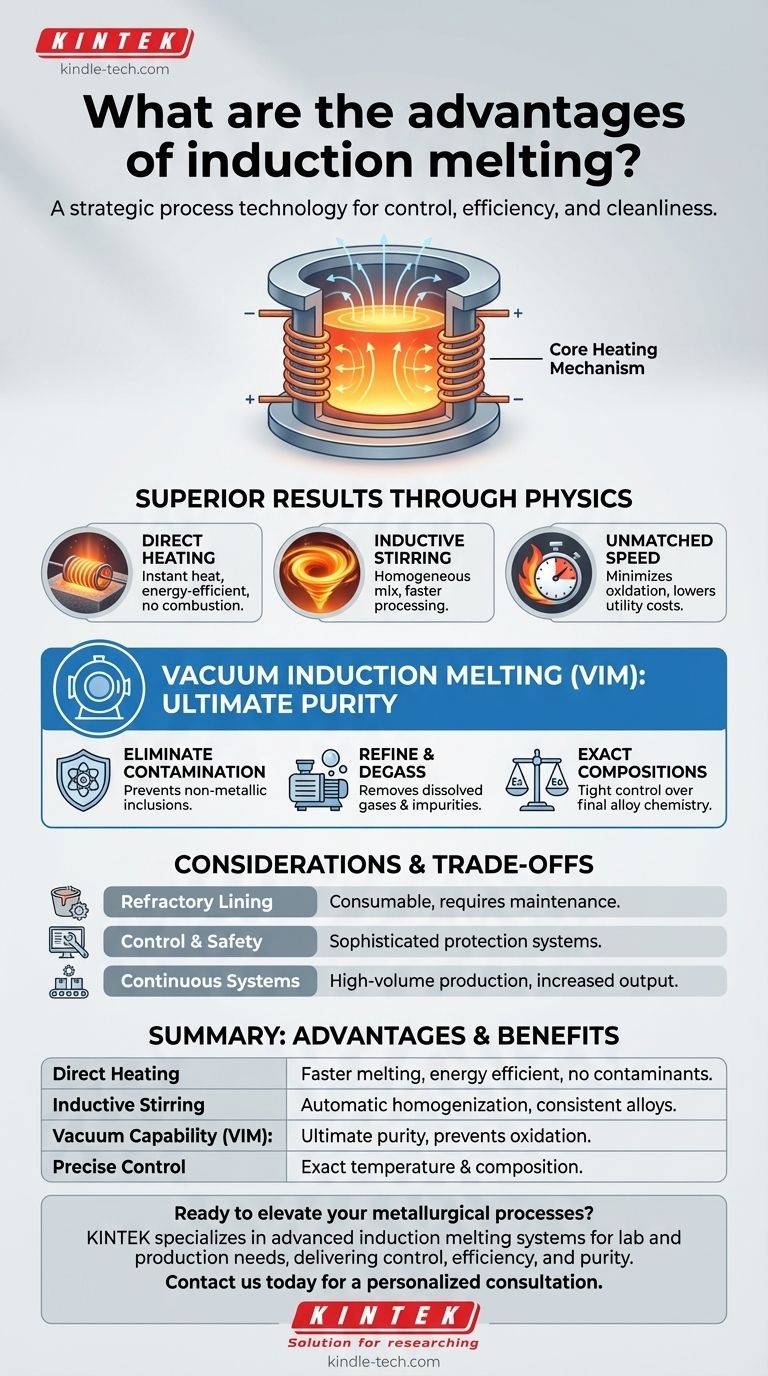

Come l'Induzione Fornisce Risultati Superiori

I benefici della fusione a induzione sono un risultato diretto della sua fisica sottostante. A differenza dei forni convenzionali che riscaldano un crogiolo dall'esterno, l'induzione crea calore all'interno del materiale di carica, portando a un ambiente fondamentalmente più controllato.

Il Vantaggio del Riscaldamento Diretto

Una bobina a induzione genera un campo magnetico alternato potente. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, induce correnti elettriche (note come correnti parassite) che scorrono attraverso il metallo, generando calore preciso e rapido a causa della resistenza elettrica. Questo processo è pulito, poiché non comporta combustione, né gas di scarico, né sottoprodotti che possano contaminare la colata.

Agitazione Induttiva Intrinseca

Gli stessi campi magnetici che generano calore creano anche un'azione di agitazione all'interno del bagno fuso. Questa agitazione induttiva è un vantaggio significativo e integrato, poiché assicura automaticamente una miscela altamente omogenea. Ciò è fondamentale per creare leghe consistenti e accelera la dissoluzione degli elementi leganti, riducendo il tempo di lavorazione complessivo.

Velocità ed Efficienza Energetica Senza Pari

Poiché il calore viene generato direttamente all'interno del metallo, la fusione inizia quasi istantaneamente e procede molto più velocemente rispetto ai forni che si affidano alla radiazione termica e alla convezione. Questa velocità riduce al minimo il tempo in cui il metallo viene mantenuto ad alte temperature, diminuendo la possibilità di assorbimento di gas o la perdita di elementi preziosi a causa dell'ossidazione. Il processo di riscaldamento diretto è anche molto più efficiente dal punto di vista energetico, riducendo i costi generali delle utenze.

Fusione a Induzione Sotto Vuoto (VIM): Per la Massima Purezza

Per le applicazioni che richiedono la massima qualità del materiale—come superleghe per l'aerospaziale o impianti medici—la fusione a induzione sotto vuoto (VIM) porta i vantaggi un passo avanti eseguendo la fusione all'interno di un'atmosfera controllata di vuoto o gas inerte.

Eliminazione della Contaminazione Atmosferica

Il vantaggio principale della VIM è la rimozione di ossigeno e azoto dal processo. Ciò impedisce la formazione di inclusioni ossidiche non metalliche, che sono difetti comuni che compromettono le proprietà meccaniche di una lega. È l'unico metodo affidabile per fondere leghe contenenti elementi altamente reattivi come titanio e alluminio senza che vengano persi per ossidazione.

Raffinazione e Degasaggio della Colata

Operare sotto vuoto estrae attivamente elementi indesiderati dal metallo fuso. Ciò include gas disciolti come idrogeno e azoto, nonché oligoelementi con elevate pressioni di vapore. Il risultato è un metallo più pulito e raffinato con una struttura superiore e prestazioni prevedibili.

Raggiungere Composizioni Esatte

La VIM consente un controllo estremamente rigoroso sulla chimica finale della lega. Senza il rischio di ossidazione o contaminazione da una scoria protettiva, i metallurgisti possono ottenere tolleranze composizionali precise. Questo, unito al controllo preciso della temperatura, rende la VIM lo standard di riferimento per la produzione di materiali con specifiche esigenti.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potente, la tecnologia a induzione richiede una chiara comprensione delle sue esigenze operative per essere sfruttata efficacemente.

L'Importanza del Rivestimento Refrattario

Il crogiolo che contiene il metallo fuso, noto come rivestimento refrattario, è un componente critico che si usura nel tempo ed è considerato un materiale di consumo. La scelta del materiale (ad esempio, allumina ad alta purezza) e un rigoroso programma di manutenzione sono essenziali per prevenire guasti al forno e contaminazione della colata.

Sistemi di Controllo e Sicurezza

I moderni forni a induzione sono dotati di sofisticati sistemi di protezione. Questi monitorano la pressione dell'acqua per i circuiti di raffreddamento, controllano le condizioni di surriscaldamento e gestiscono l'erogazione di potenza. Il corretto funzionamento e la manutenzione di questi sistemi sono inderogabili per garantire una produzione sicura e affidabile.

Resa con Sistemi Continui

Per la produzione ad alto volume, un processo a batch standard può creare colli di bottiglia in attesa di caricamento, fusione e raffreddamento. I sistemi VIM continui o semi-continui affrontano questo problema consentendo operazioni come il caricamento e la colata senza arrestare il forno, aumentando drasticamente l'efficienza produttiva e la resa della lega.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo a induzione corretto dipende interamente dai requisiti del prodotto finale e dalle priorità operative.

- Se la tua priorità principale è la fusione ad alto volume ed economicamente vantaggiosa (ad esempio, riciclo di rottami, fonderie standard): un forno a induzione in atmosfera convenzionale offre il miglior equilibrio tra velocità, efficienza energetica e alto recupero di metallo.

- Se la tua priorità principale è la produzione di leghe complesse o ad alta purezza (ad esempio, aerospaziale, medicale): la fusione a induzione sotto vuoto (VIM) è inderogabile per ottenere la pulizia richiesta, l'accuratezza composizionale e le proprietà del materiale.

- Se la tua priorità principale è massimizzare la resa produttiva per leghe di alto valore: un sistema VIM continuo o semi-continuo fornirà la massima resa minimizzando i tempi di inattività tra le fusioni.

In definitiva, l'adozione della tecnologia a induzione è una decisione di privilegiare il controllo, la qualità e l'efficienza nelle tue operazioni metallurgiche.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Riscaldamento Diretto | Fusione più rapida, maggiore efficienza energetica, assenza di contaminanti da combustione |

| Agitazione Induttiva | Omogeneizzazione automatica per leghe consistenti e lavorazione più rapida |

| Capacità Sotto Vuoto (VIM) | Massima purezza rimuovendo gas e prevenendo l'ossidazione |

| Controllo Preciso | Controllo esatto della temperatura e della composizione per una metallurgia superiore |

Pronto a elevare i tuoi processi metallurgici con la precisione della fusione a induzione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di fusione a induzione personalizzati per le tue esigenze specifiche—sia per lavori di fonderia ad alto volume che per la fusione a induzione sotto vuoto (VIM) ultrapura per leghe aerospaziali e mediche. Le nostre soluzioni offrono il controllo, l'efficienza e la purezza di cui hai bisogno per prodotti di qualità superiore e costi operativi ridotti.

Contattaci oggi stesso per discutere come la nostra tecnologia di fusione a induzione può trasformare il tuo laboratorio o impianto di produzione. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è il vantaggio del riscaldamento a induzione? Sblocca velocità, precisione e pulizia ineguagliabili

- Quali sono i vantaggi dell'utilizzo di apparecchiature per la fusione al plasma? Massimizzare il recupero dei metalli e la sicurezza

- Qual è la composizione strutturale del corpo di un forno a induzione? Guida esperta al suo design a 4 strati

- L'oro può essere riscaldato a induzione? Sì, con il giusto sistema ad alta frequenza.

- Perché viene utilizzato il riscaldamento a induzione? Sblocca il calore rapido, preciso e pulito per il tuo processo

- Quanto è veloce il riscaldamento a induzione? Ottieni un riscaldamento quasi istantaneo per i metalli

- Come funziona un forno a induzione? Scopri la potenza del riscaldamento interno e senza contatto

- Cos'è il rivestimento in un forno a induzione? Il refrattario critico che protegge la vostra fusione