La temperatura di deposizione è la manopola di controllo principale per determinare la struttura e le proprietà fondamentali di un film sottile. In qualsiasi processo di deposizione, dallo sputtering alla deposizione chimica da vapore, la temperatura governa l'energia disponibile per gli atomi mentre arrivano sul substrato. Questa energia detta la loro capacità di muoversi, trovare posizioni ottimali e, in definitiva, formare un film con caratteristiche specifiche come cristallinità, densità e adesione.

L'effetto principale della temperatura di deposizione è il controllo sulla mobilità superficiale degli adatom. L'aumento della temperatura fornisce agli atomi in arrivo più energia per muoversi sulla superficie, consentendo loro di disporsi in una struttura del film più ordinata, densa e stabile.

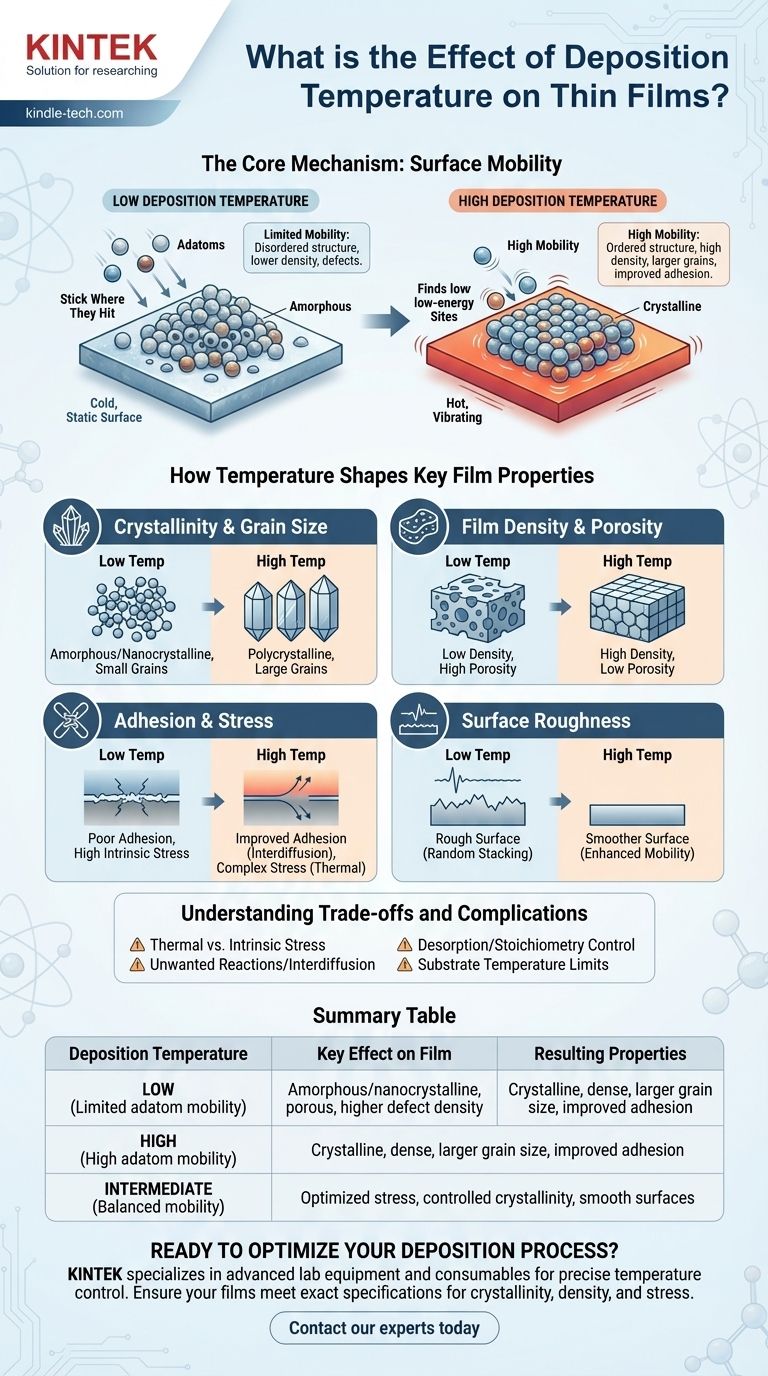

Il Meccanismo Centrale: Mobilità Superficiale

Il comportamento di un film sottile è determinato a livello atomico nel momento in cui gli atomi atterrano sulla superficie. La temperatura è il fattore dominante che influenza questo comportamento.

Cos'è un Adatomo?

Un adatomo è un atomo che è atterrato, o "adsorbito", su una superficie ma non si è ancora legato chimicamente o stabilizzato nel reticolo cristallino di massa. La sua breve esistenza è la fase più critica della crescita del film.

Come la Temperatura Alimenta la Mobilità

Pensa agli adatom come a biglie lasciate cadere su una superficie irregolare. A basse temperature, la superficie è "ferma" e le biglie si attaccano ovunque atterrino, creando un mucchio casuale e poroso.

Quando si aumenta la temperatura, si sta essenzialmente "facendo vibrare" la superficie. Questa energia consente alle biglie, i nostri adatom, di agitarsi e rotolare, trovando punti più bassi e incastrandosi più strettamente. Questo movimento è la mobilità superficiale.

L'Impatto di una Mobilità Insufficiente

A basse temperature di deposizione, gli adatom hanno pochissima energia cinetica. Essenzialmente "si attaccano dove colpiscono".

Ciò porta a una struttura disordinata che è spesso amorfa (priva di reticolo cristallino) o nanocristallina. Il film sarà probabilmente meno denso, più poroso e conterrà più difetti perché gli atomi non avevano l'energia per disporsi in modo efficiente.

L'Impatto di un'Elevata Mobilità

Ad alte temperature di deposizione, gli adatom sono altamente mobili. Possono diffondere distanze significative sulla superficie prima di perdere la loro energia.

Ciò consente loro di trovare e stabilirsi in siti a bassa energia all'interno di un reticolo cristallino in crescita. Il risultato è un film con dimensioni dei grani maggiori, maggiore cristallinità e maggiore densità.

Come la Temperatura Modella le Proprietà Chiave del Film

Controllando la mobilità superficiale, la temperatura influenza direttamente le proprietà misurabili più importanti del film finale.

Cristallinità e Dimensione dei Grani

Questa è la conseguenza più diretta. Le basse temperature congelano gli atomi in uno stato disordinato, creando film amorfi. All'aumentare della temperatura, la mobilità consente la formazione di piccoli cristalli (nanocristallini), quindi cristalli più grandi e più definiti (policristallini).

Densità del Film e Porosità

Una maggiore mobilità consente agli adatom di spostarsi nelle valli e riempire i vuoti microscopici tra le colonne cristalline in crescita. Ciò si traduce in un film molto più denso con minore porosità, il che è fondamentale per applicazioni come strati barriera o rivestimenti ottici di alta qualità.

Adesione al Substrato

In generale, temperature più elevate migliorano l'adesione del film. L'aumento di energia promuove l'interdiffusione all'interfaccia film-substrato, creando un legame sfumato e più forte piuttosto che una giunzione brusca. Può anche aiutare a eliminare i contaminanti superficiali prima della nucleazione del film.

Tensione del Film

La temperatura di deposizione ha un effetto complesso sulla tensione del film. Può aiutare a ridurre la tensione intrinseca (tensione derivante dal processo di crescita) consentendo agli atomi di stabilirsi in posizioni reticolari rilassate. Tuttavia, aumenta la tensione termica, che deriva dalla discrepanza nei coefficienti di espansione termica tra il film e il substrato durante il raffreddamento.

Rugosità Superficiale

La relazione non è sempre lineare. A temperature molto basse, l'impilamento casuale degli atomi può creare una superficie ruvida. All'aumentare della temperatura, la mobilità migliorata consente agli atomi di riempire le valli, levigando il film. A temperature molto elevate, tuttavia, gli atomi possono formare preferenzialmente isole 3D distinte, il che può aumentare nuovamente la rugosità.

Comprendere i Compromessi e le Complicazioni

Sebbene temperature più elevate suonino spesso meglio, introducono sfide significative che devono essere gestite. La temperatura "migliore" è sempre un compromesso.

Tensione Intrinseca vs. Termica

Ottimizzare per una bassa tensione è un atto di bilanciamento. Una temperatura sufficientemente alta da ricotturare le tensioni intrinseche di crescita potrebbe essere così alta che la tensione termica generata durante il raffreddamento fa sì che il film si crepi o si sfogli.

Reazioni Indesiderate e Interdiffusione

Le alte temperature possono essere distruttive. Possono indurre il film depositato a reagire con il substrato, formando uno strato interfacciale non intenzionale (ad esempio, un siliciuro). Ciò può rovinare le prestazioni di un dispositivo elettronico o ottico.

Desorbimento e Controllo della Stechiometria

Nella deposizione di materiali composti (ad esempio, un ossido o un nitruro), temperature molto elevate possono fornire ad alcuni elementi energia sufficiente per "bollire via" o desorbire dalla superficie. Ciò può portare a un film fuori stechiometria e privo della composizione chimica e delle proprietà desiderate.

Limitazioni del Substrato

Forse la limitazione più pratica è il substrato stesso. Non è possibile depositare un film a 800°C su un substrato polimerico che fonde a 200°C. La temperatura massima consentita è spesso dettata dalla stabilità termica di ciò che si sta rivestendo.

Scegliere la Temperatura Giusta per il Tuo Obiettivo

La temperatura di deposizione ideale non è un valore unico, ma è legata direttamente al risultato desiderato del tuo film.

- Se la tua attenzione principale è la massima cristallinità e densità (ad esempio, rivestimenti ottici, strati semiconduttori): Punta a una temperatura di deposizione più elevata (tipicamente il 30-50% del punto di fusione del materiale di rivestimento in Kelvin), gestendo attentamente la tensione termica risultante.

- Se la tua attenzione principale è creare un film amorfo (ad esempio, barriere di diffusione): Utilizza la temperatura pratica più bassa, spesso con raffreddamento del substrato, per bloccare gli adatom in posizione e prevenire la cristallizzazione.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura (ad esempio, plastiche, elettronica organica): Sei costretto a utilizzare basse temperature e potresti dover introdurre altre fonti di energia (come il bombardamento ionico) per compensare la mancanza di mobilità termica.

- Se la tua attenzione principale è minimizzare la tensione totale del film: Ciò richiede una sperimentazione attenta per trovare un "punto ottimale" intermedio in cui la tensione intrinseca viene rilassata e la tensione termica non è ancora diventata dominante.

Trattando la temperatura come uno strumento preciso per controllare la mobilità atomica, si ottiene un comando diretto sulla struttura finale e sulle prestazioni del materiale.

Tabella Riassuntiva:

| Temperatura di Deposizione | Effetto Chiave sul Film | Proprietà Risultanti |

|---|---|---|

| Bassa | Mobilità degli adatom limitata | Amorfo/nanocristallino, poroso, maggiore densità di difetti |

| Alta | Elevata mobilità degli adatom | Cristallino, denso, dimensione dei grani maggiore, adesione migliorata |

| Intermedia | Mobilità bilanciata | Tensione ottimizzata, cristallinità controllata, superfici lisce |

Pronto a Ottimizzare il Tuo Processo di Deposizione?

Ottenere il film sottile perfetto richiede un controllo preciso della temperatura di deposizione. Che tu stia sviluppando rivestimenti ottici, strati semiconduttori o rivestimenti per substrati sensibili alla temperatura, l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione. La nostra esperienza può aiutarti a selezionare il sistema giusto per controllare con precisione la temperatura e altri parametri, assicurando che i tuoi film soddisfino specifiche esatte per cristallinità, densità e tensione.

Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi di ricerca e produzione di film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD