In sostanza, sia lo Sputtering che la Deposizione Laser Pulsata (PLD) sono tecniche di Deposizione Fisica da Vapore (PVD) utilizzate per creare film sottili. La differenza fondamentale risiede nel modo in cui generano un vapore da un materiale sorgente. Lo sputtering utilizza il bombardamento energetico di ioni per rimuovere fisicamente gli atomi da un bersaglio, mentre la PLD utilizza un laser ad alta potenza per ablare, o vaporizzare, il materiale dalla superficie del bersaglio.

La scelta tra sputtering e PLD è un classico compromesso ingegneristico. Lo sputtering è il cavallo di battaglia industriale scalabile per rivestimenti uniformi, mentre la PLD è lo strumento di laboratorio ad alta precisione per materiali complessi dove la conservazione della composizione chimica è fondamentale.

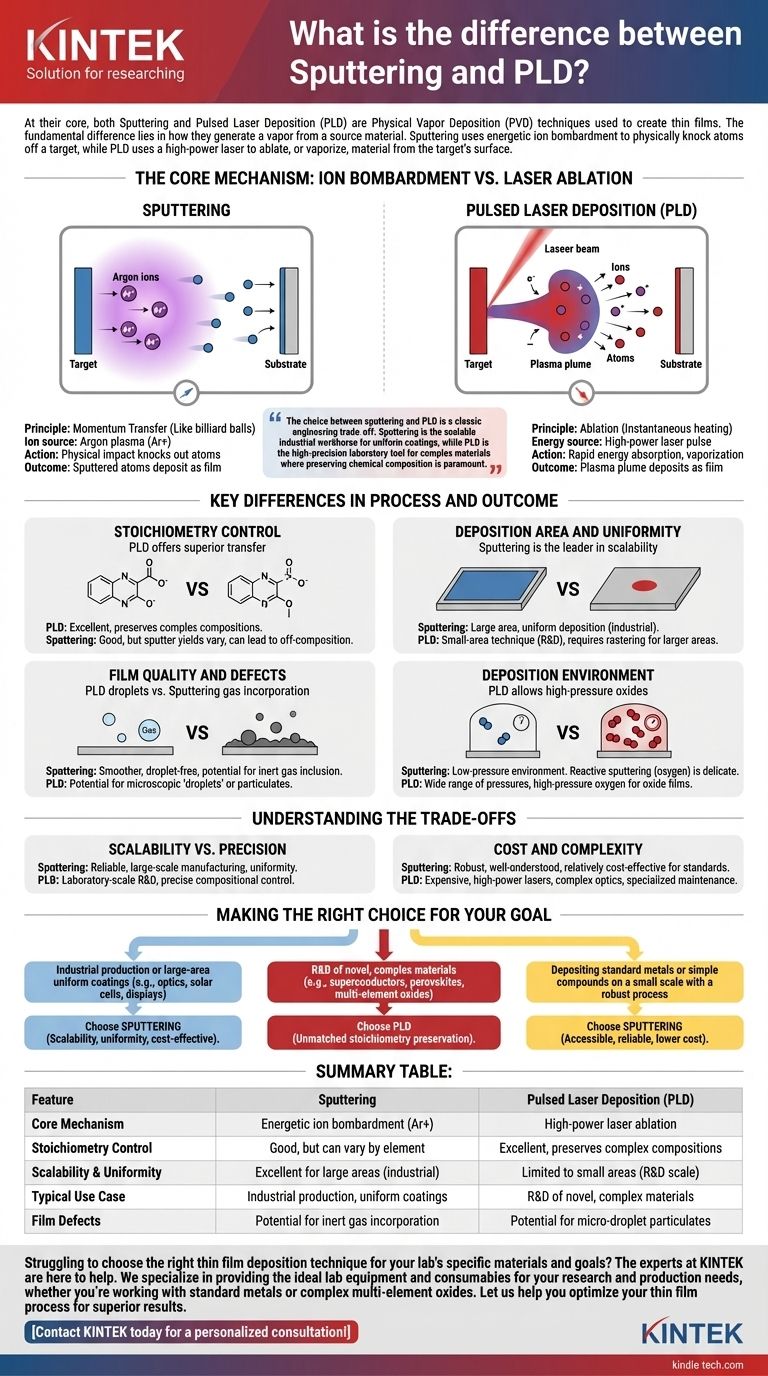

Il Meccanismo Centrale: Bombardamento Ionico vs. Ablazione Laser

Entrambi i metodi esistono per risolvere lo stesso problema: spostare gli atomi da un materiale sorgente solido (il "bersaglio") su un componente (il "substrato") in condizioni di vuoto. La fonte di energia utilizzata per raggiungere questo scopo definisce le loro capacità.

Come funziona lo Sputtering

Lo sputtering opera sul principio del trasferimento di quantità di moto, proprio come una palla da biliardo che rompe un triangolo di palle.

Innanzitutto, una camera a vuoto viene riempita con una piccola quantità di gas inerte, tipicamente Argon. Viene applicato un campo elettrico, che strappa gli elettroni dagli atomi di Argon, creando un plasma incandescente di ioni Argon caricati positivamente (Ar+).

Questi ioni vengono accelerati verso il materiale bersaglio caricato negativamente. All'impatto, essi espellono fisicamente, o "sputterano", gli atomi dal bersaglio. Questi atomi sputtered viaggiano quindi attraverso il vuoto e si depositano sul substrato come un film sottile.

Come funziona la Deposizione Laser Pulsata (PLD)

La PLD utilizza energia luminosa focalizzata invece di un impatto fisico.

Un impulso laser molto breve e ad alta energia (spesso un laser a eccimeri o Nd:YAG) viene focalizzato sul bersaglio all'interno della camera a vuoto. Questa intensa energia viene assorbita da un minuscolo punto sulla superficie del materiale in nanosecondi.

Questo rapido assorbimento di energia fa sì che il materiale si riscaldi, si fonda e si vaporizzi istantaneamente, un processo chiamato ablazione. Questa espulsione violenta crea un pennacchio di plasma contenente ioni, elettroni e atomi neutri che si espande rapidamente lontano dal bersaglio e riveste il substrato.

Differenze Chiave nel Processo e nel Risultato

La differenza nella fonte di energia porta a significative variazioni nella qualità del film, nella scalabilità e nei tipi di materiali per cui ogni metodo è più adatto.

Controllo della Stechiometria

La PLD offre un trasferimento stechiometrico superiore. Ciò significa che la composizione chimica del film depositato è estremamente vicina alla composizione del materiale bersaglio. La natura esplosiva dell'ablazione tende a trasportare tutti gli elementi insieme, il che è fondamentale per materiali complessi e multi-elemento come superconduttori ad alta temperatura o ossidi ferroelettrici.

Lo sputtering a volte può avere difficoltà con questo. Diversi elementi in un bersaglio composto possono avere diverse "rese di sputtering", il che significa che un elemento viene rimosso più facilmente di un altro. Ciò può portare a un film che è leggermente fuori composizione rispetto al bersaglio.

Area di Deposizione e Uniformità

Lo sputtering è il leader indiscusso in termini di scalabilità. I bersagli di sputtering possono essere molto grandi (ad esempio, grandi rettangoli o cilindri rotanti), consentendo una deposizione uniforme su ampie aree. Questo lo rende la scelta dominante per applicazioni industriali come il rivestimento di vetri architettonici, semiconduttori e display.

La PLD, al contrario, è tipicamente una tecnica per piccole aree. Il pennacchio di plasma è direzionale e si deposita in un punto relativamente piccolo, solitamente solo pochi centimetri quadrati. Ottenere uniformità su aree più grandi richiede una complessa rotazione del substrato e la scansione del punto laser, rendendola poco adatta alla produzione di massa.

Qualità del Film e Difetti

Una sfida comune nella PLD è l'espulsione di goccioline o particelle microscopiche dal bersaglio insieme al vapore atomico desiderato. Queste "goccioline" possono incorporarsi nel film in crescita, creando difetti. I moderni sistemi PLD hanno strategie per mitigare questo problema, ma rimane una caratteristica nota.

Lo sputtering è generalmente un processo molto più pulito sotto questo aspetto, producendo film più lisci e privi di goccioline. Tuttavia, può avere un proprio problema: l'incorporazione del gas di sputtering (ad esempio, Argon) nel film, che può influenzarne le proprietà.

Ambiente di Deposizione

La PLD può operare in un intervallo sorprendentemente ampio di pressioni del gas di fondo. Questo è un grande vantaggio per la deposizione di film di ossido, poiché può essere eseguita in un ambiente di ossigeno a pressione relativamente alta per garantire che il film sia correttamente ossidato.

Lo sputtering richiede un ambiente a bassa pressione per sostenere il plasma e consentire agli atomi sputtered di viaggiare liberamente. L'introduzione di gas reattivi come l'ossigeno è comune (un processo chiamato sputtering reattivo), ma è un atto di bilanciamento più delicato rispetto alla PLD.

Comprendere i Compromessi

Nessuna delle due tecniche è universalmente "migliore"; sono strumenti progettati per compiti diversi, e la scelta implica chiari compromessi.

Scalabilità vs. Precisione

Questo è il dilemma centrale. Lo sputtering è progettato per una produzione affidabile e su larga scala dove l'uniformità è fondamentale. La PLD è progettata per la ricerca e lo sviluppo su scala di laboratorio dove il controllo preciso della composizione di materiali innovativi è l'obiettivo primario.

Costo e Complessità

I sistemi di sputtering sono i cavalli di battaglia dell'industria. Sono robusti, ben compresi e relativamente convenienti per le applicazioni standard.

I sistemi PLD coinvolgono laser costosi e ad alta potenza e complesse configurazioni ottiche che richiedono una manutenzione specializzata. Questo costo e questa complessità maggiori sono giustificati per la ricerca sui materiali all'avanguardia, ma sono proibitivi per la maggior parte della produzione su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo giusto, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione industriale o rivestimenti uniformi su grandi aree (ad esempio, ottica, celle solari, display): Lo sputtering è la scelta predefinita per la sua comprovata scalabilità, uniformità e convenienza.

- Se il tuo obiettivo principale è la ricerca e sviluppo di materiali nuovi e complessi (ad esempio, superconduttori, perovskiti, ossidi multi-elemento): La PLD è lo strumento superiore grazie alla sua impareggiabile capacità di preservare la stechiometria del bersaglio.

- Se il tuo obiettivo principale è la deposizione di metalli standard o composti semplici su piccola scala con un processo robusto: Lo sputtering è spesso l'opzione più accessibile, affidabile e a basso costo.

In definitiva, scegliere tra queste tecniche significa abbinare i punti di forza unici del processo di deposizione alle esigenze specifiche del tuo materiale e della tua applicazione.

Tabella riassuntiva:

| Caratteristica | Sputtering | Deposizione Laser Pulsata (PLD) |

|---|---|---|

| Meccanismo Principale | Bombardamento ionico energetico (Ar+) | Ablazione laser ad alta potenza |

| Controllo della Stechiometria | Buono, ma può variare per elemento | Eccellente, preserva composizioni complesse |

| Scalabilità e Uniformità | Eccellente per grandi aree (industriale) | Limitato a piccole aree (scala R&D) |

| Caso d'Uso Tipico | Produzione industriale, rivestimenti uniformi | R&D di materiali nuovi e complessi |

| Difetti del Film | Potenziale incorporazione di gas inerte | Potenziale di particelle micro-goccia |

Stai faticando a scegliere la giusta tecnica di deposizione di film sottili per i materiali e gli obiettivi specifici del tuo laboratorio? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle attrezzature e dei materiali di consumo da laboratorio ideali per le tue esigenze di ricerca e produzione, sia che tu stia lavorando con metalli standard o ossidi multi-elemento complessi. Lasciaci aiutarti a ottimizzare il tuo processo di film sottile per risultati superiori.

Contatta KINTEL oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili