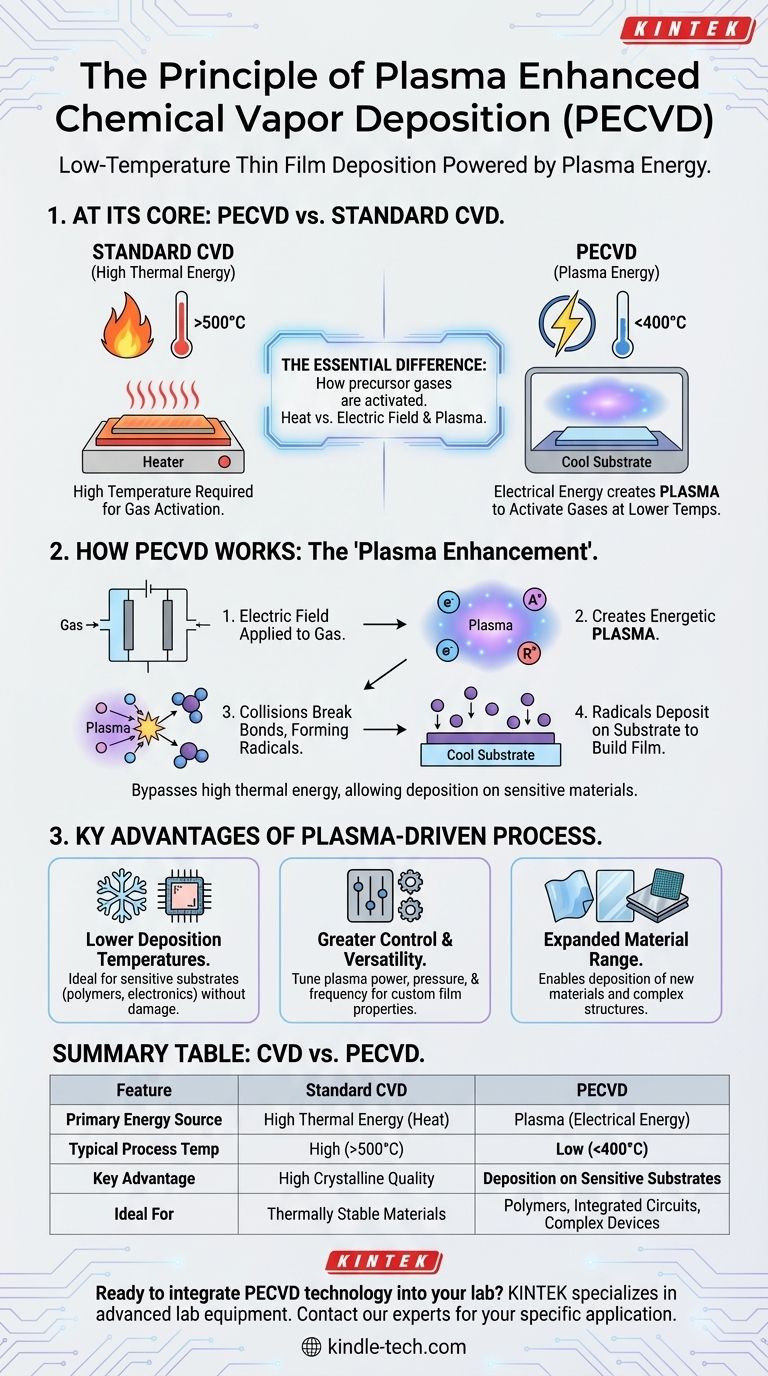

In sostanza, il principio della deposizione chimica da vapore assistita da plasma (PECVD) consiste nell'utilizzare l'energia elettrica per generare un plasma, che fornisce quindi l'energia per guidare le reazioni chimiche per la deposizione di film sottili. Questo plasma — un gas energizzato di ioni, elettroni e radicali — sostituisce l'elevata energia termica richiesta nella deposizione chimica da vapore (CVD) tradizionale, consentendo la crescita di film di alta qualità a temperature molto più basse.

La differenza essenziale risiede nel modo in cui vengono attivati i gas precursori. Mentre la CVD standard utilizza il calore per rompere le molecole, la PECVD utilizza un campo elettrico per creare un plasma che le scompone, consentendo un processo a bassa temperatura ideale per materiali sensibili.

Le basi: comprendere la CVD standard

Per cogliere l'innovazione della PECVD, bisogna prima comprendere il processo convenzionale che essa migliora.

Il processo fondamentale: da gas a solido

La deposizione chimica da vapore (CVD) è un metodo per depositare film sottili solidi e ad alte prestazioni su una superficie, nota come substrato.

Il processo prevede l'introduzione di uno o più gas precursori in una camera di reazione a pressione e temperatura controllate.

Questi gas subiscono una reazione chimica direttamente sulla superficie del substrato, decomponendosi e formando uno strato solido. I sottoprodotti gassosi vengono quindi rimossi dalla camera.

Il ruolo critico dell'alta temperatura

Nella CVD standard, l'energia necessaria per avviare questa reazione chimica e rompere i legami chimici dei gas precursori è fornita dal calore.

Il substrato viene tipicamente riscaldato a temperature molto elevate, spesso diverse centinaia o addirittura oltre mille gradi Celsius. Questa energia termica è il catalizzatore per l'intero processo di deposizione.

Il "Potenziamento al Plasma": come la PECVD cambia le regole del gioco

La PECVD modifica fondamentalmente la fonte di energia, superando i limiti dei requisiti di alta temperatura.

Cos'è il plasma?

Il plasma è spesso definito il quarto stato della materia. È un gas che è stato energizzato, tipicamente da un forte campo elettrico o magnetico, al punto che i suoi atomi si sono separati.

Ciò crea una miscela altamente reattiva di elettroni liberi, ioni caricati positivamente e frammenti neutri ma instabili chiamati radicali.

Aggirare l'energia termica

Nella PECVD, invece di riscaldare il substrato a temperature estreme, l'energia viene fornita attraverso un campo elettrico applicato al gas precursore.

Questa energia crea il plasma. Gli elettroni e gli ioni altamente energetici all'interno del plasma collidono con le molecole del gas precursore.

Queste collisioni hanno energia sufficiente per rompere i legami molecolari, creando gli stessi radicali reattivi che farebbe il calore elevato, ma senza la necessità di un substrato caldo.

Il meccanismo di deposizione

Una volta che questi radicali altamente reattivi si sono formati all'interno del plasma, vengono attratti verso la superficie del substrato relativamente fresca.

Lì, reagiscono prontamente e si legano alla superficie, costruendo lo strato di film sottile desiderato strato dopo strato, proprio come nella CVD tradizionale.

Vantaggi chiave del processo guidato dal plasma

Il passaggio dall'energia termica a quella basata sul plasma fornisce diversi vantaggi critici che rendono la PECVD una tecnica di produzione vitale.

Temperature di deposizione più basse

Questo è il vantaggio più significativo. Evitando la necessità di calore estremo, la PECVD può essere utilizzata per depositare film su substrati sensibili alla temperatura.

Ciò include plastiche, polimeri e dispositivi elettronici complessi con componenti preesistenti che verrebbero danneggiati o distrutti dal calore di un processo CVD standard.

Maggiore controllo e versatilità

La PECVD introduce nuove variabili di processo che possono essere regolate con precisione, come la potenza del plasma, la frequenza e la pressione del gas.

Questo controllo aggiuntivo consente la messa a punto delle proprietà del film risultante, inclusa la sua densità, stress e composizione chimica, ampliando la gamma di materiali e applicazioni possibili.

Fare la scelta giusta per il tuo obiettivo

La decisione tra CVD standard e PECVD dipende interamente dalla tolleranza termica del tuo substrato e dalle proprietà desiderate del film finale.

- Se la tua attenzione principale è la deposizione su materiali sensibili al calore come polimeri o circuiti integrati: la PECVD è la scelta necessaria, poiché la sua natura a bassa temperatura previene danni al substrato.

- Se la tua attenzione principale è ottenere la massima qualità cristallina possibile in un materiale termicamente stabile: la CVD termica ad alta temperatura potrebbe essere ancora preferita, poiché a volte può produrre film con un ordine strutturale superiore.

- Se la tua attenzione principale è mettere a punto proprietà del film come stress o densità: i parametri di controllo aggiuntivi offerti dal plasma in un sistema PECVD forniscono un vantaggio significativo.

In definitiva, capire che il plasma funge da sostituto energetico a bassa temperatura per il calore è la chiave per selezionare la giusta tecnologia di deposizione per la tua applicazione specifica.

Tabella riassuntiva:

| Caratteristica | CVD Standard | PECVD |

|---|---|---|

| Fonte di energia primaria | Energia termica elevata | Plasma (Energia elettrica) |

| Temperatura tipica del processo | Alta (Spesso > 500°C) | Bassa (Spesso < 400°C) |

| Vantaggio chiave | Alta qualità cristallina | Deposizione su substrati sensibili |

| Ideale per | Materiali termicamente stabili | Polimeri, circuiti integrati, dispositivi complessi |

Pronto a integrare la tecnologia PECVD nel tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per la ricerca e la produzione all'avanguardia. La nostra esperienza nelle tecnologie di deposizione come la PECVD può aiutarti a:

- Proteggere substrati sensibili alla temperatura come polimeri ed elettronica prefabbricata.

- Ottenere un controllo preciso sulle proprietà del film come densità e stress.

- Migliorare le tue capacità di R&S o di produzione con sistemi affidabili e ad alte prestazioni.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per la tua applicazione specifica. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma (PECVD)? Deposizione di film di alta qualità a basse temperature

- Cos'è il processo di deposizione di strati al plasma? Una guida alla tecnologia di rivestimento ad alte prestazioni

- Quali sono le basi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è lo scopo del PECVD? Ottenere la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cosa fa il rivestimento DLC? Migliora la durata e riduce l'attrito per i componenti critici

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione del CVD potenziato al plasma? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili