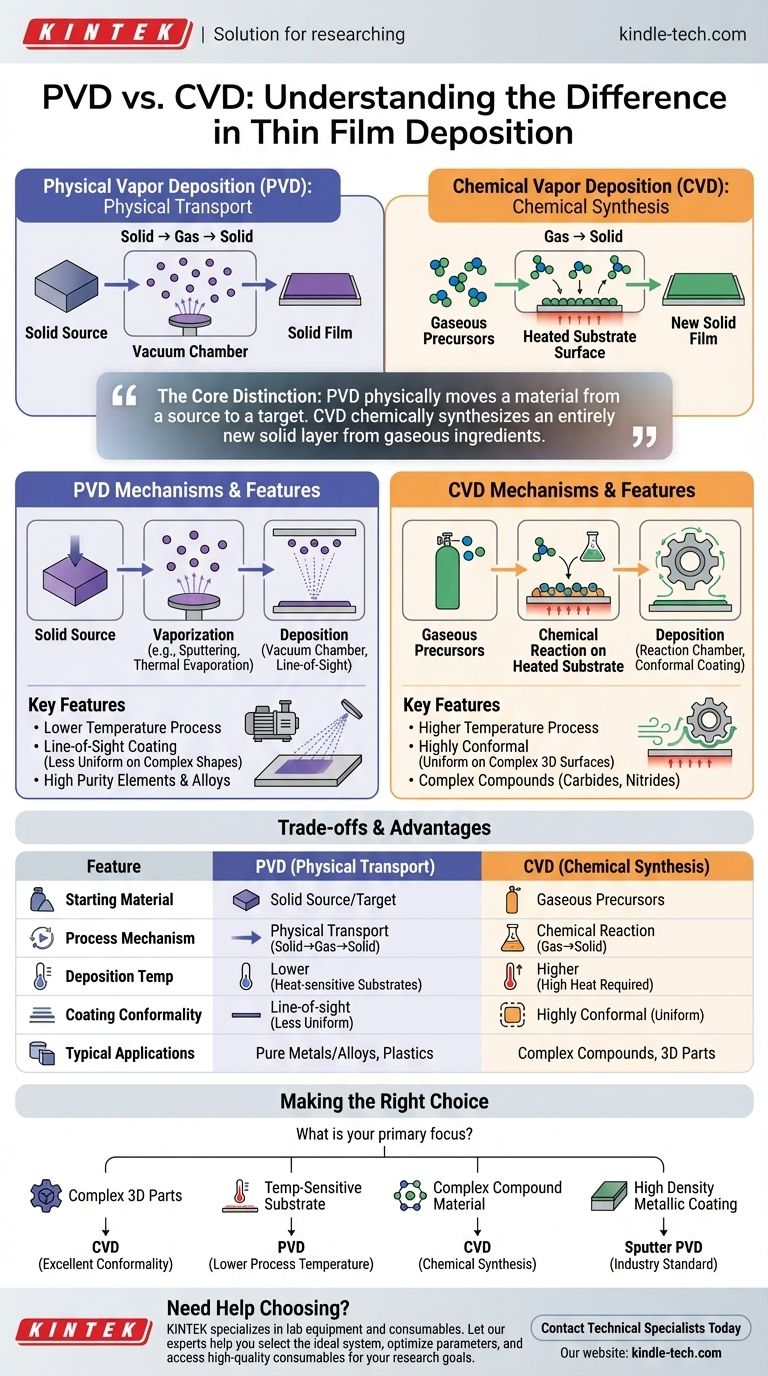

In sostanza, la differenza principale risiede nello stato del materiale prima che venga depositato su una superficie. La deposizione fisica da vapore (PVD) prevede la vaporizzazione di un materiale solido in gas e il suo successivo ricondensamento in un film sottile solido su un substrato. Al contrario, la deposizione chimica da vapore (CVD) utilizza reazioni chimiche tra precursori gassosi sulla superficie del substrato per creare un nuovo materiale solido direttamente su tale superficie.

La distinzione fondamentale è semplice: il PVD sposta fisicamente un materiale da una sorgente a un bersaglio. Il CVD sintetizza chimicamente un intero nuovo strato solido a partire da ingredienti gassosi.

La meccanica della deposizione fisica da vapore (PVD)

La deposizione fisica da vapore è fondamentalmente un processo di trasporto. Prende un materiale che esiste già in forma solida, lo muove atomo per atomo e lo riassembla altrove come film sottile.

Il principio fondamentale: solido a gas a solido

Il materiale da depositare, noto come sorgente o bersaglio, viene posto in un ambiente ad alta energia. Questa energia fa sì che atomi o molecole sfuggano dalla superficie della sorgente, trasformandola efficacemente in vapore.

Questo vapore viaggia quindi e si condensa su una superficie più fredda, il substrato, formando il film sottile desiderato.

Metodi PVD comuni

Sebbene il principio sia lo stesso, il metodo di vaporizzazione del materiale sorgente può differire. I due metodi più comuni sono lo sputtering (pulverizzazione catodica), in cui la sorgente viene bombardata da ioni energetici, e l'evaporazione termica, in cui la sorgente viene riscaldata fino a vaporizzare.

Il ruolo critico del vuoto

I processi PVD sono quasi sempre eseguiti in una camera a vuoto. Ciò è fondamentale perché rimuove aria e altre particelle, consentendo agli atomi vaporizzati di viaggiare liberamente dalla sorgente al substrato senza collidere con nient'altro.

La chimica della deposizione chimica da vapore (CVD)

La deposizione chimica da vapore è un processo di sintesi. Non inizia con il materiale finale, ma lo crea sul posto attraverso reazioni chimiche controllate.

Il principio fondamentale: gas a solido

Nel CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Il processo non inizia con un bersaglio solido del materiale desiderato.

Come si forma il film

Il substrato viene tipicamente riscaldato a una temperatura specifica. Quando i gas precursori entrano in contatto con il substrato caldo, reagiscono o si decompongono, lasciando dietro di sé un film sottile solido. I sottoprodotti della reazione vengono quindi rimossi come gas.

Fattori ambientali chiave

Il CVD si basa sul controllo preciso di variabili come temperatura, pressione e velocità di flusso del gas. Le proprietà finali del film sono determinate interamente dalla chimica che avviene all'interno della camera.

Comprendere le differenze chiave e i compromessi

La scelta tra PVD e CVD dipende interamente dal materiale, dal substrato e dalle proprietà desiderate del film finale. I loro diversi meccanismi portano a vantaggi e svantaggi distinti.

Materiale di partenza: solido vs. gas

Questa è la differenza più fondamentale. Il PVD inizia con una sorgente solida, mentre il CVD inizia con precursori gassosi. Ciò determina i tipi di materiali che possono essere depositati facilmente con ciascun metodo.

Temperatura di deposizione: più bassa vs. più alta

Il PVD è generalmente un processo a temperatura più bassa rispetto alla maggior parte dei metodi CVD convenzionali. Ciò rende il PVD adatto per rivestire materiali che non possono resistere al calore elevato, come le materie plastiche.

Conformità del film: linea di vista vs. uniforme

Il PVD è una tecnica a "linea di vista". Gli atomi vaporizzati viaggiano in linea retta, rendendo difficile rivestire uniformemente forme complesse e tridimensionali.

Il CVD, tuttavia, è altamente conforme. I gas precursori possono fluire attorno a geometrie complesse, consentendo un rivestimento uniforme su tutte le superfici.

Purezza e complessità

Il PVD eccelle nel depositare film estremamente puri di elementi o leghe, poiché trasporta semplicemente il materiale sorgente. Il CVD può creare composti più complessi, come nitruro di silicio o carburo di tungsteno, che sarebbero difficili da produrre e poi vaporizzare come sorgente PVD.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione determineranno quale metodo è superiore.

- Se la tua attenzione principale è la copertura uniforme su una parte 3D complessa: Il CVD è la scelta migliore grazie alla sua eccellente conformità.

- Se la tua attenzione principale è la deposizione di un metallo o una lega pura su un substrato sensibile alla temperatura: Il PVD è l'opzione superiore grazie alle sue temperature di processo più basse.

- Se la tua attenzione principale è la creazione di un materiale composto complesso come un carburo o un nitruro: Il CVD fornisce il percorso chimico per sintetizzare questi materiali direttamente sul substrato.

- Se la tua attenzione principale è ottenere la massima densità e adesione del film per un rivestimento metallico: Il PVD a sputtering è spesso lo standard del settore.

In definitiva, comprendere il meccanismo — trasporto fisico rispetto a creazione chimica — è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | Deposizione fisica da vapore (PVD) | Deposizione chimica da vapore (CVD) |

|---|---|---|

| Materiale di partenza | Sorgente/bersaglio solido | Precursori gassosi |

| Meccanismo di processo | Trasporto fisico (solido→gas→solido) | Reazione chimica (gas→solido) |

| Temperatura di deposizione | Più bassa (adatta per substrati sensibili al calore) | Più alta |

| Conformità del rivestimento | Linea di vista (meno uniforme su forme complesse) | Altamente conforme (uniforme su tutte le superfici) |

| Applicazioni tipiche | Metalli/leghe pure, substrati sensibili alla temperatura | Composti complessi (carburi, nitruri), parti 3D |

Hai bisogno di aiuto per scegliere il metodo di deposizione giusto per il tuo laboratorio?

Comprendere le differenze tra PVD e CVD è fondamentale per ottenere risultati ottimali nelle tue applicazioni di film sottili. La scelta giusta dipende dal tuo materiale specifico, substrato e requisiti di prestazione.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a:

- Selezionare il sistema di deposizione ideale (PVD o CVD) per la tua applicazione specifica

- Ottimizzare i parametri di processo per una qualità del film e un'adesione superiori

- Accedere a una gamma completa di materiali di consumo di alta qualità, inclusi bersagli e precursori

Lascia che ti aiutiamo a fare la scelta giusta per i tuoi obiettivi di ricerca o produzione. Contatta oggi i nostri specialisti tecnici per una guida personalizzata e soluzioni su misura per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La pellicola a sputtering è buona? Spiegazione del rifiuto del calore premium e della durabilità a lungo termine

- Quali sono i vantaggi della deposizione a fascio ionico? Ottenere una qualità e un controllo superiori dei film sottili

- Perché sono necessari il riscaldamento di precisione del precursore e la tubazione a temperatura controllata in MOCVD? Garantire l'integrità del film

- Quale temperatura richiede il SiN LPCVD? Ottimizza la qualità del film con la lavorazione ad alta temperatura

- Quali sono le caratteristiche tipiche dei cristalli cresciuti con il metodo CVD? Punti chiave su forma, colore e purezza

- Qual è la resistenza di foglio del grafene CVD? Ottenere il 90% di trasparenza con bassa resistenza

- Come funziona l'LPCVD? Una guida alla deposizione di film sottili di alta qualità

- Quali gas vengono utilizzati nel processo di diamante CVD? Svela i segreti della creazione di diamanti coltivati in laboratorio