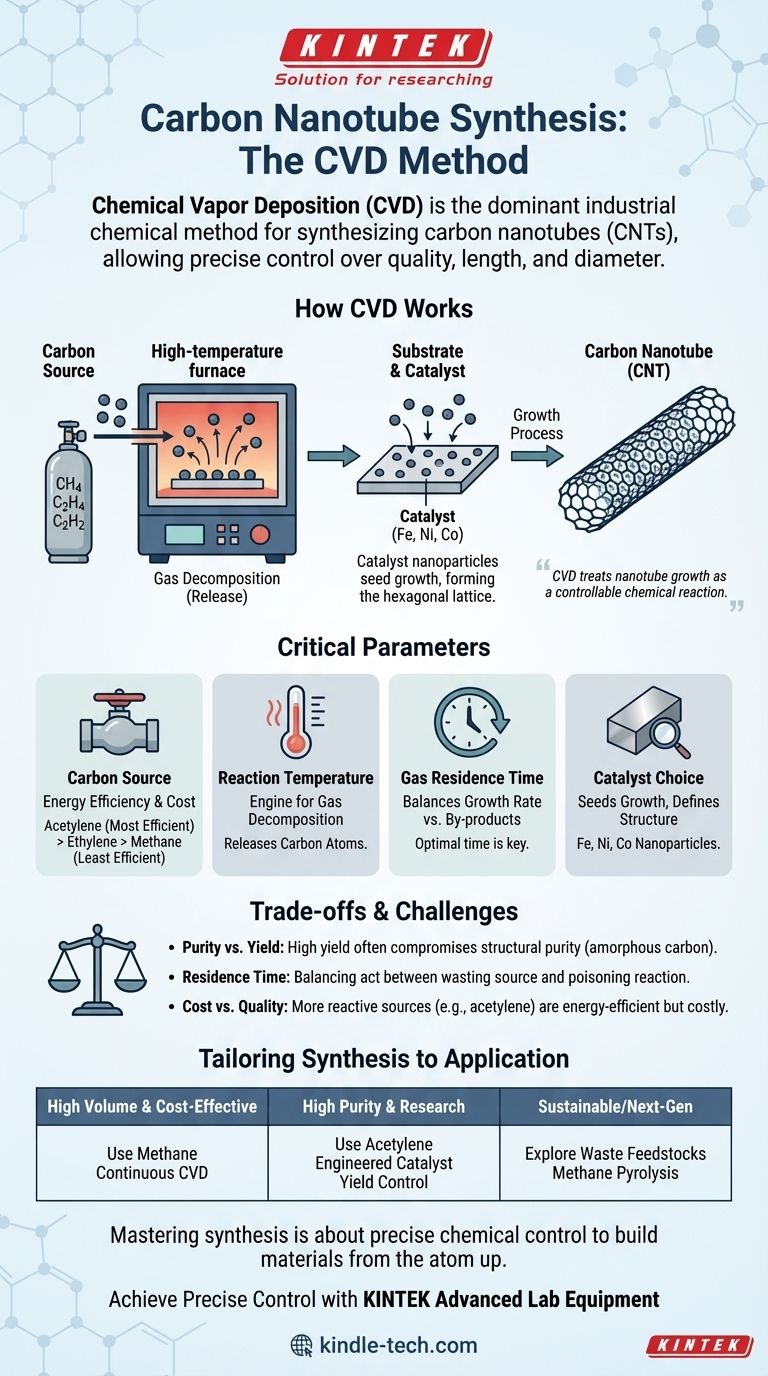

Il metodo chimico principale per la sintesi di nanotubi di carbonio su scala commerciale è la deposizione chimica da fase vapore (CVD). Sebbene esistano metodi più datati come l'ablazione laser e la scarica ad arco, la CVD è diventata il processo industriale dominante perché consente un maggiore controllo sul processo di crescita, portando a materiali di qualità superiore con le proprietà desiderate.

La sfida nella produzione di nanotubi di carbonio non riguarda solo la loro creazione, ma la loro realizzazione con qualità e struttura coerenti su scala. La deposizione chimica da fase vapore (CVD) è la soluzione più efficace perché tratta la crescita dei nanotubi come una reazione chimica controllabile, governata da input precisi come temperatura, flusso di gas e scelta del catalizzatore.

Come funziona la deposizione chimica da fase vapore (CVD)

La CVD è un processo in cui un substrato viene esposto a uno o più precursori chimici volatili, che reagiscono o si decompongono sulla superficie del substrato per produrre il deposito desiderato. Per i nanotubi di carbonio, questo processo è specificamente ottimizzato per il carbonio.

Il principio fondamentale

La sintesi avviene in un forno ad alta temperatura. Un gas contenente carbonio, noto come fonte di carbonio o precursore, viene fatto passare attraverso il forno.

Ad alta temperatura, il gas si decompone, rilasciando atomi di carbonio. Questi atomi si diffondono quindi verso un substrato rivestito con un catalizzatore metallico.

Il ruolo del catalizzatore

Il catalizzatore, tipicamente una nanoparticella di un metallo di transizione come ferro, nichel o cobalto, è il seme per la crescita dei nanotubi. Gli atomi di carbonio si depositano sulla particella catalitica e si assemblano nella struttura reticolare esagonale di un nanotubo di carbonio, che quindi cresce allontanandosi dal catalizzatore.

Perché la CVD è lo standard

La CVD è la tecnica più comunemente impiegata per la sintesi di nanomateriali per una ragione chiara. Fornisce un percorso efficace per produrre materiali di alta qualità consentendo un controllo preciso sulle proprietà del prodotto finale.

I parametri critici che definiscono il successo

La qualità, la lunghezza e il diametro dei nanotubi di carbonio non sono casuali. Sono il risultato diretto della gestione attenta di diversi parametri operativi chiave durante il processo CVD.

Scelta della fonte di carbonio

Il gas utilizzato come materia prima di carbonio influisce significativamente sull'energia richiesta per il processo.

Fonti comuni come metano ed etilene devono prima essere scomposte termicamente per formare i precursori diretti di carbonio per la crescita. Al contrario, l'acetilene può agire come precursore diretto senza questo apporto energetico aggiuntivo.

Ciò significa che l'acetilene è più efficiente dal punto di vista energetico per la sintesi di CNT, seguito dall'etilene, e poi dal metano, che richiede la maggiore energia per la conversione termica.

Temperatura di reazione

La temperatura è il motore del processo CVD. Fornisce l'energia necessaria per rompere i legami chimici nel gas fonte di carbonio, rilasciando gli atomi di carbonio necessari per la formazione dei nanotubi. L'intervallo di temperatura specifico dipende fortemente dal catalizzatore e dalla fonte di carbonio utilizzata.

Tempo di residenza del gas

Il tempo di residenza è la durata per cui il gas fonte di carbonio rimane nella zona di reazione ad alta temperatura. Questo parametro è un delicato atto di bilanciamento.

Un tempo di residenza ottimale assicura un alto tasso di crescita. Troppo poco tempo, e il gas passa senza decomporsi completamente, sprecando materiale. Troppo tempo, e i sottoprodotti possono accumularsi, limitando l'apporto di nuova fonte di carbonio al catalizzatore e ostacolando la crescita.

Comprendere i compromessi e le sfide

Sebbene potente, il metodo CVD non è privo di complessità. Ottenere un risultato di alta qualità richiede di navigare attraverso diversi compromessi chiave.

Purezza contro resa

Una delle sfide principali è produrre un'alta resa di nanotubi senza creare anche sottoprodotti indesiderati, come il carbonio amorfo. Ottimizzare le condizioni per un'alta resa può talvolta compromettere la purezza strutturale del prodotto finale.

L'atto di bilanciamento del tempo di residenza

Come notato, la gestione del tempo di residenza è fondamentale. Un ingegnere deve trovare il punto ottimale preciso per un dato sistema. Un tempo insufficiente spreca la fonte di carbonio, mentre un tempo eccessivo avvelena l'ambiente di reazione con sottoprodotti e limita l'efficacia del catalizzatore.

Costo contro qualità

La scelta della fonte di carbonio influisce direttamente sia sul costo che sulla qualità. Sebbene i gas più reattivi come l'acetilene siano più efficienti dal punto di vista energetico, possono anche essere più costosi. Il metano è spesso più economico ma richiede temperature più elevate e più energia per ottenere lo stesso risultato.

Fare la scelta giusta per il tuo obiettivo

L'approccio ideale alla sintesi dei nanotubi di carbonio dipende interamente dall'applicazione prevista. Comprendere i parametri del processo CVD ti consente di adattare l'output per soddisfare esigenze specifiche.

- Se la tua attenzione principale è la produzione ad alto volume ed economicamente vantaggiosa: L'utilizzo di un precursore a basso costo come il metano in un sistema CVD continuo ben ottimizzato è l'approccio industriale standard.

- Se la tua attenzione principale sono i nanotubi ad alta purezza e strutturalmente perfetti per la ricerca: Utilizzeresti una fonte altamente reattiva come l'acetilene con un catalizzatore ingegnerizzato con precisione, concentrandoti sul controllo della resa.

- Se la tua attenzione principale è la sintesi sostenibile o di prossima generazione: Esploreresti metodi emergenti, come l'utilizzo di materie prime di scarto o la pirolisi del metano.

In definitiva, padroneggiare la sintesi dei nanotubi di carbonio significa avere un controllo chimico preciso per costruire materiali partendo dall'atomo.

Tabella riassuntiva:

| Parametro | Impatto sulla sintesi di CNT |

|---|---|

| Fonte di carbonio | Determina l'efficienza energetica e il costo (Acetilene > Etilene > Metano) |

| Temperatura di reazione | Controlla l'energia per la decomposizione del gas e il rilascio di carbonio |

| Tempo di residenza del gas | Bilancia il tasso di crescita rispetto alla formazione di sottoprodotti |

| Scelta del catalizzatore | Innesca la crescita dei nanotubi e definisce la struttura (Fe, Ni, Co) |

Pronto a ottenere un controllo preciso sulla tua sintesi di nanotubi di carbonio? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo, inclusi sistemi CVD ottimizzati per la ricerca e la produzione di nanomateriali. Che il tuo obiettivo sia la produzione ad alto volume o la ricerca di alta purezza, la nostra esperienza può aiutarti a ottimizzare ogni parametro per risultati superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella nanotecnologia e nello sviluppo di materiali avanzati.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto