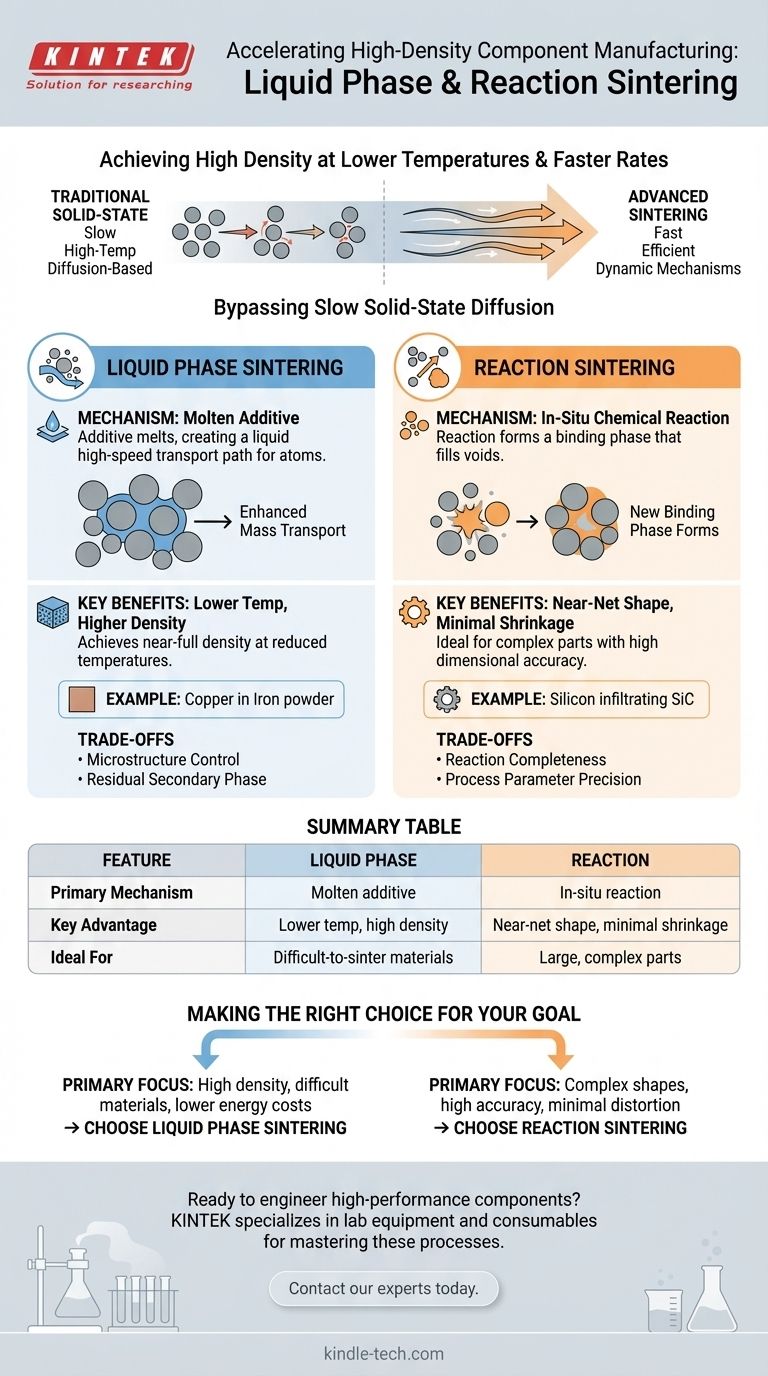

La caratteristica più interessante sia della sinterizzazione in fase liquida che di quella per reazione è la loro capacità di raggiungere un'alta densità del materiale a temperature significativamente più basse e a velocità più rapide rispetto ai metodi tradizionali allo stato solido. La sinterizzazione in fase liquida lo realizza utilizzando un additivo fuso per accelerare il trasporto di massa, mentre la sinterizzazione per reazione utilizza una reazione chimica per formare una fase legante che riempie i pori con una minima contrazione.

In sostanza, entrambi i metodi risolvono una sfida fondamentale di produzione: come creare componenti resistenti e densi in modo efficiente. Aggirano il processo lento e ad alta intensità energetica della diffusione allo stato solido introducendo un meccanismo più dinamico — un lubrificante liquido o una reazione chimica in situ — per consolidare il materiale.

Il Vantaggio Principale: Aggirare la Diffusione allo Stato Solido

Perché la Sinterizzazione Standard è Lenta

Nella sinterizzazione tradizionale allo stato solido, le singole particelle di polvere vengono legate insieme puramente attraverso calore e pressione. Questo processo si basa sulla diffusione allo stato solido, dove gli atomi migrano lentamente attraverso i confini delle particelle.

Ottenere la piena densità in questo modo richiede temperature estremamente elevate e lunghi tempi di lavorazione, rendendolo inefficiente e costoso per molti materiali.

Come una Fase Liquida Accelera il Processo

La sinterizzazione in fase liquida introduce una piccola quantità di un additivo che si fonde alla temperatura di sinterizzazione, creando un liquido che riveste le particelle solide. Questo liquido agisce come un percorso di trasporto ad alta velocità, consentendo agli atomi di muoversi molto più liberamente e rapidamente di quanto farebbero allo stato solido.

Questo trasporto di massa potenziato è il vantaggio centrale, che accelera drasticamente la densificazione e consente al processo di avvenire a una temperatura inferiore.

Come una Reazione Chimica Costruisce la Densità

La sinterizzazione per reazione comporta una reazione chimica all'interno del compatto di polvere durante il riscaldamento. Questa reazione forma un nuovo composto ceramico o metallico che riempie gli spazi vuoti tra le particelle iniziali.

Poiché il volume finale è in gran parte determinato dal prodotto della reazione che riempie i pori esistenti, il componente subisce una contrazione molto piccola o nulla.

Uno Sguardo Più Ravvicinato alla Sinterizzazione in Fase Liquida

Il Meccanismo: Un Additivo Che Si Fonde

Il processo inizia mescolando una polvere primaria con una piccola quantità di un coadiuvante di sinterizzazione (additivo). Quando il materiale viene riscaldato, l'additivo si fonde per primo.

Questa fase liquida bagna le particelle solide, riempiendo i pori e attirando i grani in una disposizione più densa attraverso l'azione capillare. Un esempio comune è la miscelazione di polvere di rame con polvere di ferro, dove il rame fonde e fonde insieme le particelle di ferro.

Vantaggi Chiave: Temperatura Inferiore e Densità Superiore

I vantaggi principali sono una temperatura di sinterizzazione significativamente più bassa e la capacità di raggiungere una densità quasi completa. Ciò rende il processo più efficiente dal punto di vista energetico e più economico.

È particolarmente prezioso per i materiali che sono intrinsecamente difficili da sinterizzare con metodi allo stato solido, come alcune ceramiche e metalli refrattari.

Uno Sguardo Più Ravvicinato alla Sinterizzazione per Reazione

Il Meccanismo: Formazione di Materiale In Situ

Nella sinterizzazione per reazione, la miscela di polvere iniziale contiene reagenti che formeranno una fase legante quando riscaldati. Ad esempio, nel carburo di silicio legato per reazione, un preformato poroso di carburo di silicio viene infiltrato da silicio fuso.

Il silicio reagisce con il carbonio libero nel preformato per creare nuovo carburo di silicio, che lega insieme le particelle originali.

Vantaggi Chiave: Forma Quasi Finale e Basso Costo

La caratteristica distintiva della sinterizzazione per reazione è una contrazione estremamente piccola. Ciò lo rende ideale per la produzione di strutture di grandi dimensioni o di forma complessa con elevata precisione dimensionale, poiché il componente richiede una finitura minima.

Combinato con le sue basse temperature di sinterizzazione e il basso costo di produzione, è una via di produzione molto interessante per applicazioni specifiche.

Applicazioni Comuni

Le proprietà uniche dei materiali sinterizzati per reazione li rendono adatti ad ambienti esigenti. Il carburo di silicio sinterizzato per reazione, ad esempio, è spesso utilizzato per componenti di forni ad alta temperatura, ugelli per razzi, scambiatori di calore e specchi ottici di precisione.

Comprendere i Compromessi

Sinterizzazione in Fase Liquida: Il Controllo della Microstruttura è Fondamentale

La sfida principale nella sinterizzazione in fase liquida è controllare la microstruttura finale. Se non gestito correttamente, il processo può portare a una crescita eccessiva dei grani, che può indebolire il materiale.

Inoltre, la fase liquida si solidifica al raffreddamento e rimane come fase secondaria nel componente finale. Le proprietà di questa fase secondaria possono influenzare significativamente le prestazioni complessive del componente e devono essere selezionate attentamente.

Sinterizzazione per Reazione: La Completezza della Reazione è Critica

Il successo della sinterizzazione per reazione dipende dal fatto che la reazione chimica proceda fino al completamento. Qualsiasi materiale residuo non reagito può creare punti deboli e degradare le proprietà meccaniche o chimiche del prodotto finale.

I parametri di processo come temperatura, tempo e atmosfera devono essere controllati con precisione per garantire una reazione completa e uniforme in tutto il componente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo i vantaggi distinti di ciascun processo, puoi allineare la tua strategia di produzione con il tuo obiettivo ingegneristico specifico.

- Se la tua attenzione principale è raggiungere un'alta densità in un materiale difficile da sinterizzare abbassando i costi energetici: La sinterizzazione in fase liquida è un'ottima scelta grazie al suo meccanismo di trasporto di massa potenziato.

- Se la tua attenzione principale è la produzione di componenti grandi e complessi con elevata precisione dimensionale e minima distorsione: La contrazione quasi nulla della sinterizzazione per reazione la rende una soluzione eccezionalmente potente ed economica.

In definitiva, la scelta del metodo di sinterizzazione avanzata corretto trasforma un materiale in polvere in un componente ad alte prestazioni progettato per il suo scopo specifico.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione in Fase Liquida | Sinterizzazione per Reazione |

|---|---|---|

| Meccanismo Principale | Additivo fuso migliora il trasporto di massa | Reazione chimica in situ forma la fase legante |

| Vantaggio Chiave | Temperatura più bassa, alta densità | Forma quasi finale, minima contrazione |

| Ideale Per | Materiali difficili da sinterizzare (es. ceramiche, metalli refrattari) | Componenti grandi e complessi che richiedono elevata precisione dimensionale |

| Considerazione Principale | Controllo della microstruttura e della fase secondaria | Completezza della reazione chimica |

Pronto a progettare componenti ad alte prestazioni con sinterizzazione avanzata?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per padroneggiare i processi di sinterizzazione in fase liquida e per reazione. Sia che tu stia sviluppando nuovi materiali o ottimizzando la produzione per componenti complessi, le nostre soluzioni ti aiutano a ottenere densità superiore, controllo dimensionale preciso e significativi risparmi energetici.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi specifici di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- In che modo un controller PID adattivo fuzzy basato su PLC avvantaggia il processo di riscaldamento? Ottimizzare la stabilità della distillazione sotto vuoto

- Quali sono i 5 tipi di processo di brasatura? Scegli il metodo di riscaldamento giusto per il tuo progetto

- Cos'è un forno per brasatura sottovuoto? Ottenere giunti impeccabili e ad alta resistenza per applicazioni critiche

- Quali sono i fattori che controllano il processo di sinterizzazione? Temperatura, Tempo, Pressione e Materiale

- Quali sono i vantaggi dell'utilizzo di un serbatoio di ricarica interno indipendente in un forno di distillazione sotto vuoto verticale per la lavorazione del magnesio?

- Qual è il processo di sinterizzazione delle particelle? Una guida passo passo alla metallurgia delle polveri

- Perché la nitrurazione a gas viene tipicamente condotta in un forno a riscaldamento a resistenza sottovuoto? Sblocca un trattamento termico dei metalli superiore

- Quale ruolo critico svolge una stufa sottovuoto nel trattamento dei residui misti di solfuri? Preserva l'integrità chimica nel tuo laboratorio