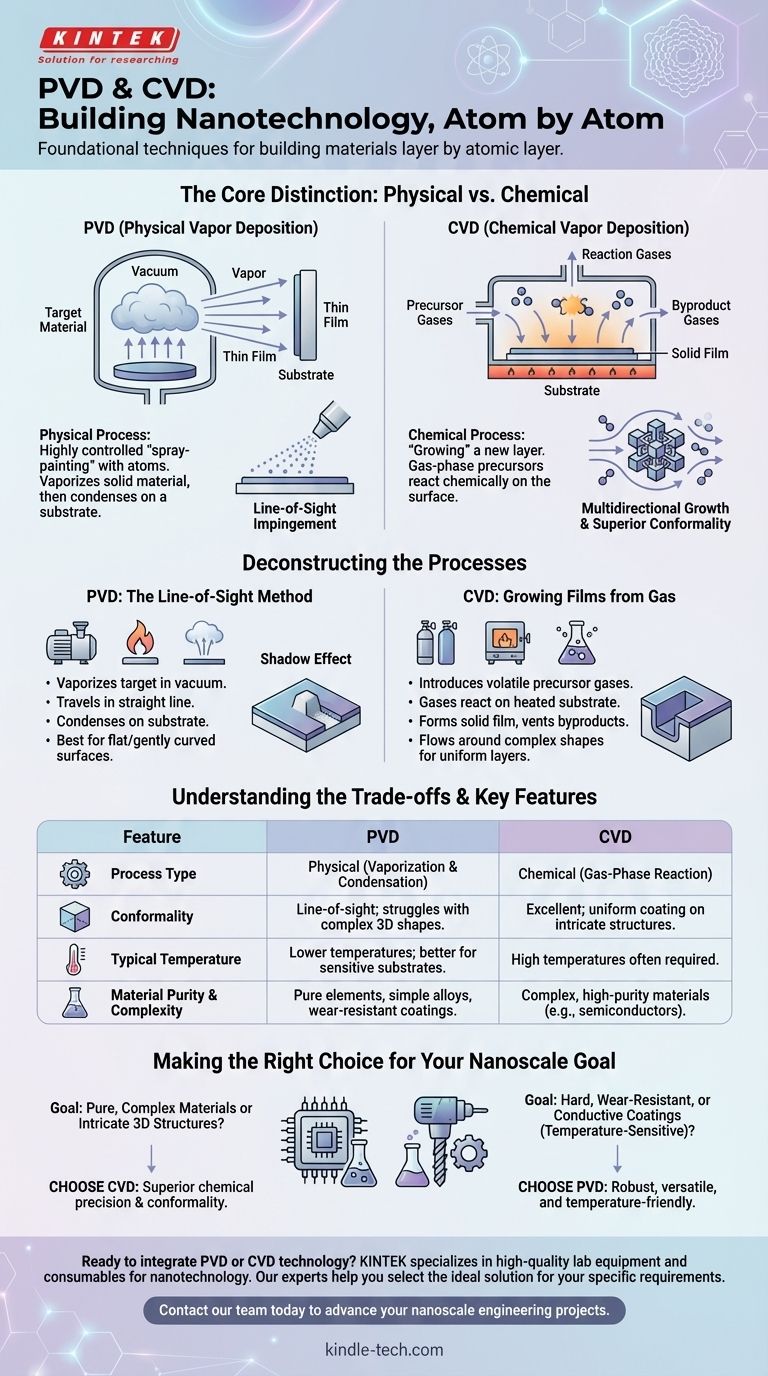

Al centro della nanotecnologia c'è la capacità di costruire materiali strato per strato atomico. La Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) sono due tecniche fondamentali per raggiungere questo obiettivo. La PVD è un processo fisico che deposita un film sottile vaporizzando un materiale solido e facendolo condensare su un substrato, mentre la CVD è un processo chimico che utilizza precursori in fase gassosa per reagire e formare un film solido direttamente sulla superficie del substrato.

La distinzione fondamentale è semplice: la PVD è come una "verniciatura a spruzzo" altamente controllata con atomi, dove un materiale fisico viaggia in linea retta per rivestire una superficie. La CVD è più simile a "far crescere" un nuovo strato, dove i gas reagiscono chimicamente sulla superficie per creare un film solido da zero.

Decomposizione dei Processi: Fisico vs. Chimico

Per comprendere veramente i loro ruoli nella nanotecnologia, è necessario capire i loro meccanismi fondamentalmente diversi. Uno è un processo di trasporto, l'altro di creazione.

Deposizione Fisica da Vapore (PVD): Il Metodo a Linea di Vista

La PVD è un processo puramente fisico in cui non avvengono reazioni chimiche. Il processo prevede la vaporizzazione di un materiale sorgente (il "target") all'interno di una camera a vuoto.

Questo vapore viaggia quindi in linea retta e si condensa sull'oggetto bersaglio, noto come substrato. Pensatelo come una sabbiatrice microscopica al contrario.

Poiché il vapore viaggia in linea retta, la PVD è considerata una tecnica di impattamento a linea di vista. Questo è altamente efficace per rivestire superfici piane o leggermente curve.

Deposizione Chimica da Vapore (CVD): Crescita di Film da Gas

La CVD è fondamentalmente un processo chimico. Inizia introducendo uno o più gas precursori volatili in una camera di reazione, che contiene il substrato riscaldato.

Questi gas si decompongono e reagiscono sulla superficie calda del substrato, subendo un cambiamento chimico che forma un nuovo film sottile solido. I gas di scarto vengono quindi sfiatati.

A differenza della PVD, i gas nella CVD possono fluire attorno a forme complesse, rendendolo un processo multidirezionale. Ciò consente di creare strati altamente uniformi su strutture intricate.

Comprendere i Compromessi

La scelta tra PVD e CVD non è mai arbitraria; è dettata dai requisiti specifici del materiale, dalle proprietà del substrato e dal risultato desiderato.

Conformità e Copertura

La natura multidirezionale e basata sui gas della CVD le conferisce una conformità superiore. Ciò significa che può depositare un film perfettamente uniforme su strutture nanometriche tridimensionali complesse senza ombre o punti sottili.

La natura a linea di vista della PVD ha difficoltà con geometrie complesse. Le caratteristiche sporgenti possono bloccare il flusso di vapore, creando "ombre" dove il rivestimento è più sottile o inesistente.

Temperatura di Processo e Compatibilità del Substrato

La CVD spesso richiede temperature molto elevate per avviare le reazioni chimiche necessarie sulla superficie del substrato. Questo calore può danneggiare materiali sensibili, come plastiche o componenti elettronici preesistenti.

Molti processi PVD possono essere eseguiti a temperature molto più basse. Questo rende la PVD adatta a una gamma più ampia di substrati che non possono sopportare lo stress termico della CVD.

Purezza e Complessità del Materiale

La CVD eccelle nella creazione di materiali eccezionalmente puri e complessi, come ossidi intermetallici o strutture ibride multicomponenti. La precisione delle reazioni chimiche consente un controllo fine sulla composizione e sulla struttura cristallina del film.

La PVD è generalmente un metodo più semplice per depositare elementi puri o leghe semplici. Sebbene eccellente per molte applicazioni, raggiungere la complessa stechiometria possibile con la CVD è più impegnativo.

Fare la Scelta Giusta per il Tuo Obiettivo su Scala Nanometrica

La selezione del metodo di deposizione corretto è fondamentale per il successo di qualsiasi applicazione nanotecnologica, dall'elettronica nanometrica ai rivestimenti protettivi.

- Se il tuo obiettivo principale è creare materiali semiconduttori altamente puri e complessi o rivestire uniformemente intricate strutture 3D: la CVD è spesso la scelta superiore grazie alla sua precisione chimica e all'eccellente conformità.

- Se il tuo obiettivo principale è applicare un rivestimento duro, resistente all'usura o conduttivo a una superficie, specialmente una sensibile alla temperatura: la PVD fornisce una soluzione robusta, versatile e spesso più diretta.

Comprendere questa differenza fondamentale tra deposizione fisica e crescita chimica è il primo passo verso l'ingegneria dei materiali su scala atomica.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (Vaporizzazione e Condensazione) | Chimico (Reazione in Fase Gassosa) |

| Conformità | A linea di vista; difficoltà con forme 3D complesse | Eccellente; rivestimento uniforme su strutture intricate |

| Temperatura Tipica | Temperature più basse; migliore per substrati sensibili | Spesso richieste alte temperature |

| Ideale Per | Elementi puri, leghe semplici, rivestimenti resistenti all'usura | Materiali complessi e ad alta purezza (es. semiconduttori) |

Pronto a integrare la tecnologia PVD o CVD nel tuo laboratorio?

Scegliere il metodo di deposizione giusto è fondamentale per i risultati della tua ricerca o produzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per applicazioni nanotecnologiche. I nostri esperti possono aiutarti a selezionare la soluzione PVD o CVD ideale per soddisfare i tuoi requisiti specifici di purezza del materiale, compatibilità del substrato e prestazioni del rivestimento.

Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono far progredire i tuoi progetti di ingegneria su scala nanometrica.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto