Nel contesto della scienza dei materiali e della produzione, la deposizione è il processo fondamentale in cui atomi o molecole da un materiale sorgente vengono trasferiti su una superficie — nota come substrato — per formare un film sottile e solido. Questa stratificazione controllata, atomo per atomo, è ciò che crea il rivestimento finale, che può essere utilizzato per migliorare qualsiasi cosa, dalla vivacità estetica alla durabilità funzionale.

La deposizione è più che una semplice applicazione di uno strato di materiale; è un processo di costruzione preciso che crea una nuova superficie funzionale su un oggetto. L'obiettivo è conferire proprietà — come durezza, conduttività o colori specifici — che il materiale di base non possiede da solo.

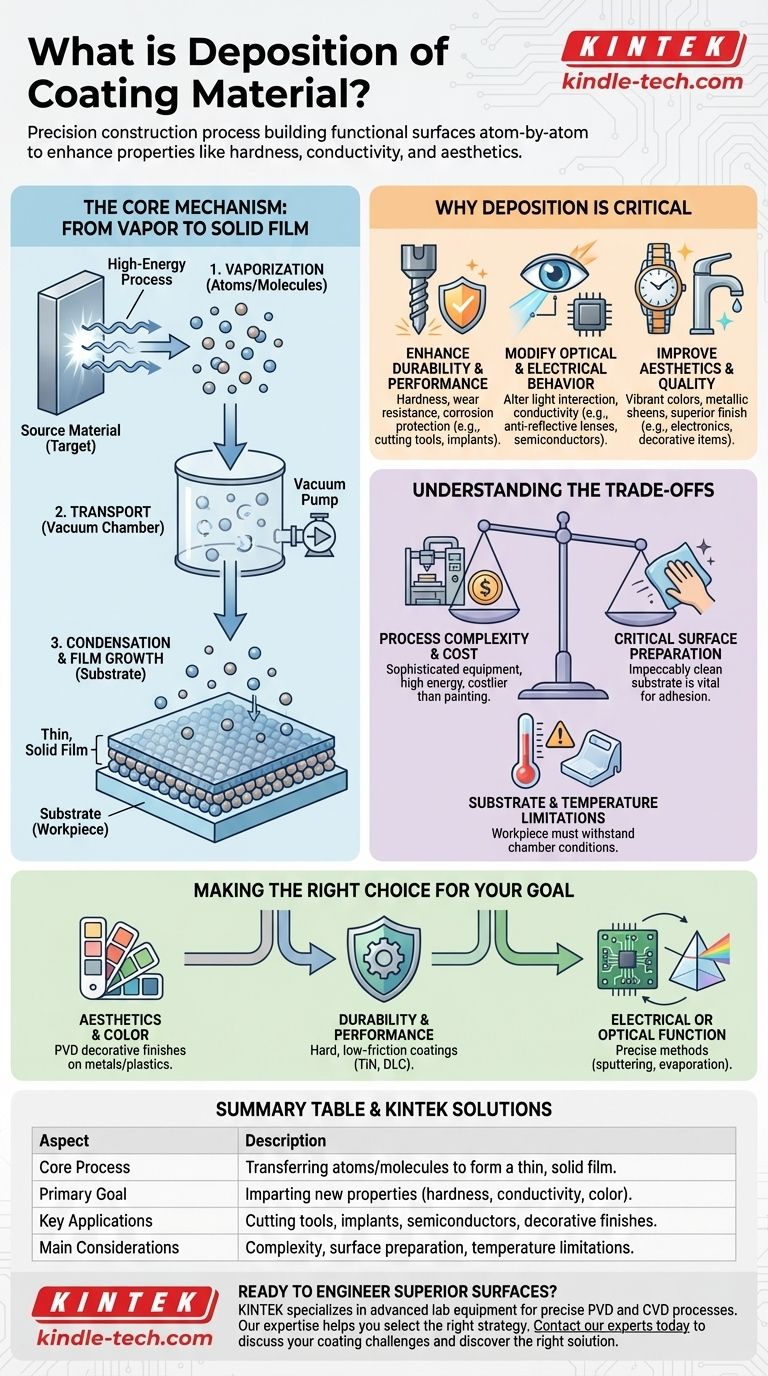

Il Meccanismo Fondamentale: Dal Vapore al Film Solido

La deposizione avviene tipicamente all'interno di una camera a vuoto e coinvolge una sequenza di passaggi fisici altamente controllati. Il principio di base è trasformare un materiale sorgente solido in vapore, trasportarlo e quindi condensarlo sull'oggetto bersaglio.

Fase 1: Generazione del Materiale di Rivestimento (Vaporizzazione)

Prima che un film possa essere formato, il materiale di rivestimento sorgente deve essere convertito in fase vapore. Questo si ottiene spesso utilizzando processi ad alta energia che liberano singoli atomi o molecole da un "bersaglio" solido.

Fase 2: Trasporto del Vapore

Una volta vaporizzati, questi atomi viaggiano attraverso l'ambiente a bassa pressione della camera. Il vuoto è fondamentale in quanto impedisce agli atomi di rivestimento di collidere con le molecole d'aria, garantendo un percorso pulito e diretto al substrato.

Fase 3: Condensazione e Crescita del Film

Quando gli atomi vaporizzati colpiscono la superficie relativamente fredda del pezzo, perdono rapidamente energia, si condensano nuovamente in uno stato solido e aderiscono alla superficie. Questo processo si accumula, strato dopo strato, per formare un film sottile uniforme e denso.

Perché la Deposizione è un Processo di Produzione Critico

Il vero valore della deposizione risiede nella sua capacità di disaccoppiare le proprietà di massa di un oggetto dalle sue proprietà superficiali. È possibile utilizzare un materiale di base economico, resistente o leggero e aggiungere una superficie ad alte prestazioni.

Miglioramento della Durabilità e delle Prestazioni

La deposizione è essenziale per creare rivestimenti che offrono eccezionale durezza, resistenza all'usura e protezione dalla corrosione. Questo è comune per utensili da taglio, componenti di motori e impianti medici.

Modifica del Comportamento Ottico ed Elettrico

I film funzionali possono alterare il modo in cui una superficie interagisce con la luce o l'elettricità. Esempi includono rivestimenti antiriflesso su lenti per occhiali, strati riflettenti su specchi e tracce conduttive in chip semiconduttori e pannelli solari.

Miglioramento dell'Estetica e della Qualità

Come notato, la deposizione è un metodo chiave per aggiungere finiture decorative di alta qualità. Il processo consente colori vivaci e durevoli e lucentezze metalliche — come quelle su orologi, rubinetti ed elettronica di fascia alta — che sono molto più resistenti della vernice.

Comprendere i Compromessi

Sebbene potenti, i processi di deposizione non sono una soluzione universale. Essi comportano requisiti tecnici e limitazioni specifici che devono essere considerati.

Complessità e Costo del Processo

La maggior parte dei metodi di deposizione, in particolare la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD), richiedono sofisticate apparecchiature a vuoto e alti input energetici. Questo rende il processo significativamente più complesso e costoso rispetto alla semplice verniciatura o placcatura.

Il Ruolo Critico della Preparazione della Superficie

Il successo della deposizione dipende interamente dall'adesione tra il film e il substrato. La superficie del pezzo deve essere impeccabilmente pulita e adeguatamente preparata, poiché qualsiasi contaminazione porterà al distacco o alla sfaldatura del rivestimento.

Limitazioni del Substrato e della Temperatura

Il pezzo deve essere in grado di resistere alle condizioni all'interno della camera di deposizione. Alcuni processi comportano alte temperature o bombardamento al plasma, che possono danneggiare materiali sensibili come alcune plastiche o componenti elettronici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una strategia di deposizione richiede di abbinare le capacità del processo al tuo obiettivo primario.

- Se il tuo obiettivo principale è l'estetica e il colore: Puoi scegliere tra una gamma di processi PVD che offrono finiture decorative brillanti e durevoli su metalli e alcune plastiche.

- Se il tuo obiettivo principale è la durabilità e le prestazioni: Dai priorità ai processi noti per la creazione di rivestimenti duri e a basso attrito (come TiN o DLC) e assicurati che il materiale di base possa resistere al calore del processo.

- Se il tuo obiettivo principale è la funzione elettrica o ottica: Avrai bisogno di un metodo altamente preciso come la sputtering o l'evaporazione che consenta un controllo meticoloso dello spessore, della purezza e della struttura del film.

In definitiva, comprendere la deposizione ti permette di vedere un rivestimento non come un semplice strato, ma come un componente ingegnerizzato del tuo prodotto finale.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Processo Fondamentale | Trasferimento di atomi/molecole da una sorgente a un substrato per formare un film sottile e solido. |

| Obiettivo Primario | Conferire nuove proprietà (durezza, conduttività, colore) che il materiale di base non possiede. |

| Applicazioni Chiave | Utensili da taglio, impianti medici, semiconduttori, pannelli solari, finiture decorative. |

| Considerazioni Principali | Complessità del processo, preparazione della superficie, limitazioni di temperatura del substrato. |

Pronto a Progettare Superfici Superiori per i Tuoi Prodotti?

La deposizione è uno strumento potente per migliorare i tuoi materiali, sia che il tuo obiettivo sia un'estrema durabilità, specifiche proprietà ottiche o un'estetica vibrante. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di rivestimento precisi come PVD e CVD.

La nostra esperienza ti aiuta a selezionare la giusta strategia di deposizione per la tua applicazione specifica, garantendo prestazioni e qualità ottimali. Lasciaci aiutarti a costruire la superficie perfetta per il tuo prodotto.

Contatta i nostri esperti oggi stesso per discutere le tue sfide di rivestimento e scoprire la soluzione giusta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura