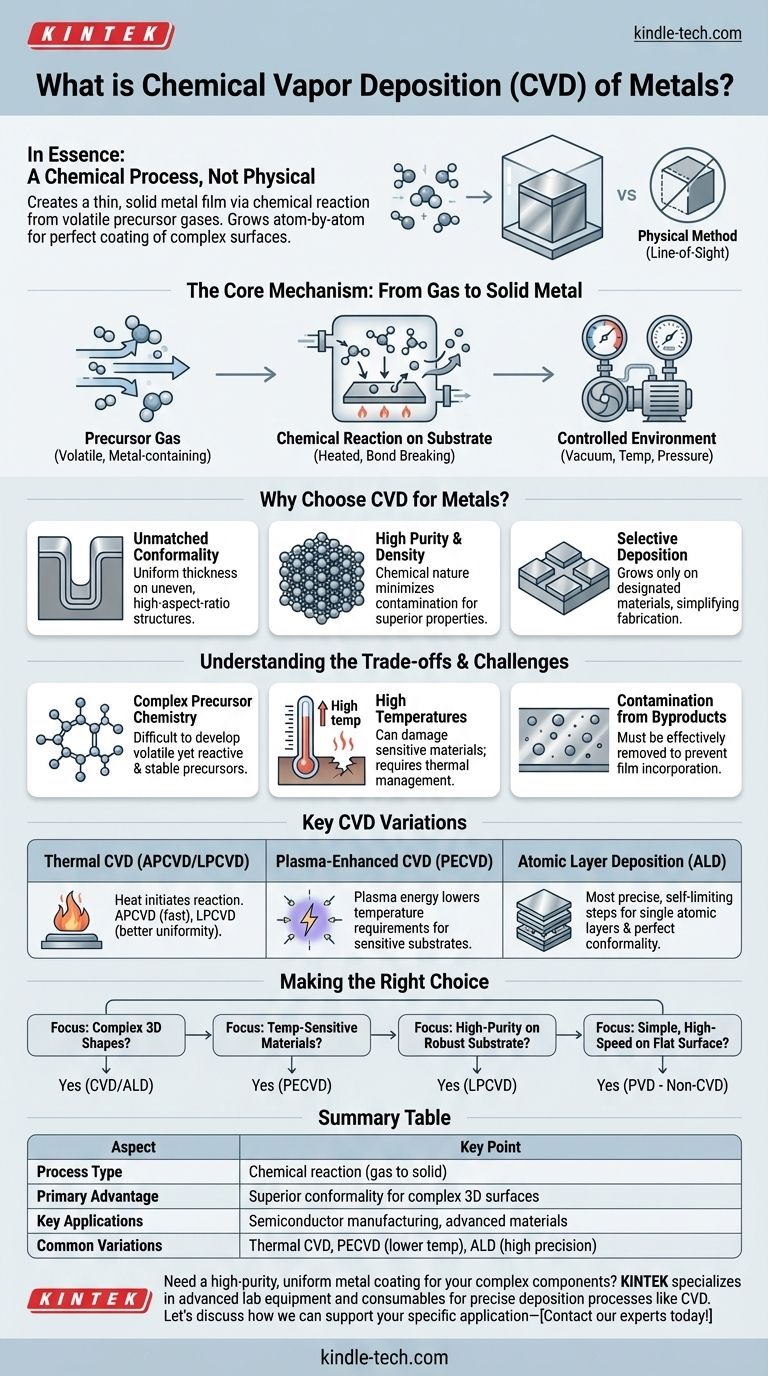

In sostanza, la deposizione chimica da vapore (CVD) dei metalli è un processo di fabbricazione che crea un film metallico solido e sottile su una superficie utilizzando una reazione chimica. A differenza dei metodi fisici che trasferiscono materiale solido, la CVD parte da gas precursori volatili contenenti il metallo, che poi reagiscono e si decompongono in una camera controllata per depositare uno strato metallico ad alta purezza su un substrato.

La distinzione fondamentale della CVD è che si tratta di un processo chimico, non fisico. Ciò consente di "far crescere" un film metallico atomo per atomo o strato per strato, permettendo di rivestire perfettamente superfici tridimensionali altamente complesse dove i metodi fisici a linea di vista fallirebbero.

Il meccanismo centrale: dal gas al metallo solido

Comprendere la CVD richiede di pensarla non come uno spruzzo, ma come una reazione chimica attentamente controllata che avviene direttamente sulla superficie bersaglio.

Il ruolo del gas precursore

Il processo inizia con un composto chimico specializzato chiamato precursore. Questo precursore è un gas o un liquido che può essere facilmente vaporizzato.

Fondamentalmente, le molecole del precursore contengono gli atomi metallici che si desidera depositare, ma sono legati ad altri elementi che rendono il composto volatile a una temperatura gestibile.

La reazione chimica sul substrato

All'interno di una camera a vuoto, viene introdotto il gas precursore che fluisce sopra un substrato riscaldato. L'energia termica del substrato fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno delle molecole del precursore.

Quando questi legami si rompono, gli atomi metallici desiderati vengono rilasciati e depositati sulla superficie, formando un film solido. Gli altri elementi vengono rilasciati come sottoprodotti volatili, che vengono poi aspirati fuori dalla camera.

L'ambiente controllato

L'intero processo avviene in un ambiente altamente controllato. La pressione della camera e la temperatura del substrato sono i due parametri più critici, poiché determinano la velocità di reazione, la purezza del film e la sua struttura cristallina finale.

Perché scegliere la CVD per i metalli?

Sebbene esistano altri metodi come la deposizione fisica da vapore (PVD), la CVD offre vantaggi unici per applicazioni specifiche, in particolare nella produzione di semiconduttori e nei materiali avanzati.

Conformità senza pari

La conformità è la capacità di un film di mantenere uno spessore uniforme mentre riveste una superficie irregolare con caratteristiche come trincee o gradini.

Poiché i precursori CVD sono gas, possono diffondersi e reagire all'interno delle strutture più intricate e con il più alto rapporto d'aspetto. Ciò si traduce in un rivestimento eccezionalmente uniforme, un'impresa quasi impossibile per i metodi PVD a linea di vista.

Alta purezza e densità

La natura chimica del processo CVD può produrre film con purezza e densità estremamente elevate. Selezionando attentamente i precursori e gestendo le condizioni di processo, è possibile ridurre al minimo la contaminazione, ottenendo film con proprietà elettriche e meccaniche superiori.

Deposizione selettiva

Nelle condizioni giuste, le reazioni CVD possono essere avviate solo su materiali specifici. Ciò consente la deposizione selettiva, in cui il film metallico cresce su una parte di un substrato modellato (ad esempio, sul silicio ma non sul biossido di silicio), semplificando le complesse fasi di fabbricazione.

Comprendere i compromessi e le sfide

Nessun processo è perfetto. I punti di forza della CVD sono bilanciati da significative sfide tecniche che devono essere gestite.

La chimica dei precursori è complessa

La sfida maggiore nella CVD dei metalli è spesso lo sviluppo del precursore giusto. Un precursore ideale deve essere volatile, termicamente stabile durante l'erogazione, ma sufficientemente reattivo da decomporsi in modo pulito alla temperatura desiderata. Deve anche essere sicuro da maneggiare e produrre sottoprodotti non corrosivi.

Le alte temperature possono essere una limitazione

La CVD termica tradizionale richiede spesso temperature del substrato molto elevate (centinaia di gradi Celsius) per guidare la reazione chimica. Questo calore può danneggiare o distruggere substrati sensibili alla temperatura, come polimeri o dispositivi elettronici precedentemente fabbricati.

Contaminazione da sottoprodotti

I sottoprodotti chimici rilasciati durante la deposizione devono essere rimossi efficacemente dalla camera. In caso contrario, possono incorporarsi nel film in crescita come impurità o reagire con il substrato, compromettendo le prestazioni e l'affidabilità del dispositivo finale.

Principali variazioni di CVD per la deposizione di metalli

Per superare i limiti della CVD di base, sono state sviluppate diverse variazioni specializzate.

CVD termica (APCVD / LPCVD)

Questa è la forma più fondamentale, che utilizza solo il calore per avviare la reazione. Può essere eseguita a pressione atmosferica (APCVD) per alte velocità di deposizione o a bassa pressione (LPCVD) per una migliore uniformità e purezza del film, quest'ultima più comune per applicazioni ad alte prestazioni.

CVD potenziata al plasma (PECVD)

La PECVD utilizza un plasma elettrico per aiutare a scomporre i gas precursori. L'energia del plasma fa sì che la reazione possa avvenire a temperature del substrato molto più basse, rendendola adatta per depositare film su materiali sensibili alla temperatura.

Deposizione di strati atomici (ALD)

La ALD è la forma più precisa di CVD. Separa le reazioni dei precursori in una sequenza di passaggi di mezza reazione auto-limitanti. Questo processo deposita un singolo strato atomico per ciclo, offrendo un controllo senza precedenti sullo spessore del film e una conformità perfetta, sebbene al costo di essere un processo molto più lento.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà del film necessarie e dai vincoli del substrato.

- Se la tua attenzione principale è rivestire forme 3D complesse o trincee profonde: la CVD, e in particolare l'ALD per la massima precisione, è la scelta superiore grazie alla sua conformità senza pari.

- Se la tua attenzione principale è depositare su materiali sensibili alla temperatura come le plastiche: la PECVD è la scelta necessaria per evitare di danneggiare il substrato con un calore eccessivo.

- Se la tua attenzione principale è ottenere film cristallini ad alta purezza su un substrato robusto: la LPCVD offre un eccellente equilibrio tra qualità e produttività per i materiali che possono resistere al calore.

- Se la tua attenzione principale è un rivestimento semplice e ad alta velocità su una superficie piana: un metodo non-CVD come il PVD (sputtering o evaporazione) può essere una soluzione più economica.

In definitiva, padroneggiare la deposizione di metalli richiede di capire che la CVD è un potente strumento di chimica applicata, non solo una tecnica di rivestimento meccanico.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Tipo di processo | Reazione chimica (da gas a solido) |

| Vantaggio principale | Conformità superiore per superfici 3D complesse |

| Applicazioni chiave | Produzione di semiconduttori, materiali avanzati |

| Variazioni comuni | CVD termica, PECVD (temperatura più bassa), ALD (alta precisione) |

Hai bisogno di un rivestimento metallico uniforme e ad alta purezza per i tuoi componenti complessi?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio avanzate e materiali di consumo per processi di deposizione precisi come la CVD. Le nostre soluzioni aiutano i laboratori nella ricerca sui semiconduttori e sui materiali a ottenere risultati affidabili e di alta qualità.

Discutiamo di come possiamo supportare la tua applicazione specifica: contatta oggi i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione