Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo di sintesi utilizzato per produrre materiali solidi ad alte prestazioni e ad alta purezza. In questo processo, un substrato o un pezzo viene posto in una camera di reazione ed esposto a gas precursori volatili. Quando riscaldati, questi gas reagiscono o si decompongono sulla superficie del substrato, formando un deposito solido, che può essere un film sottile o una nanostruttura discreta come un nanotubo.

La CVD non è semplicemente una tecnica di rivestimento; è un metodo di fabbricazione 'bottom-up' che fornisce un controllo a livello atomico. Gestendo con precisione i gas precursori, la temperatura e la pressione, gli ingegneri possono far crescere nanostrutture complesse o depositare film eccezionalmente puri e ad alte prestazioni su una superficie.

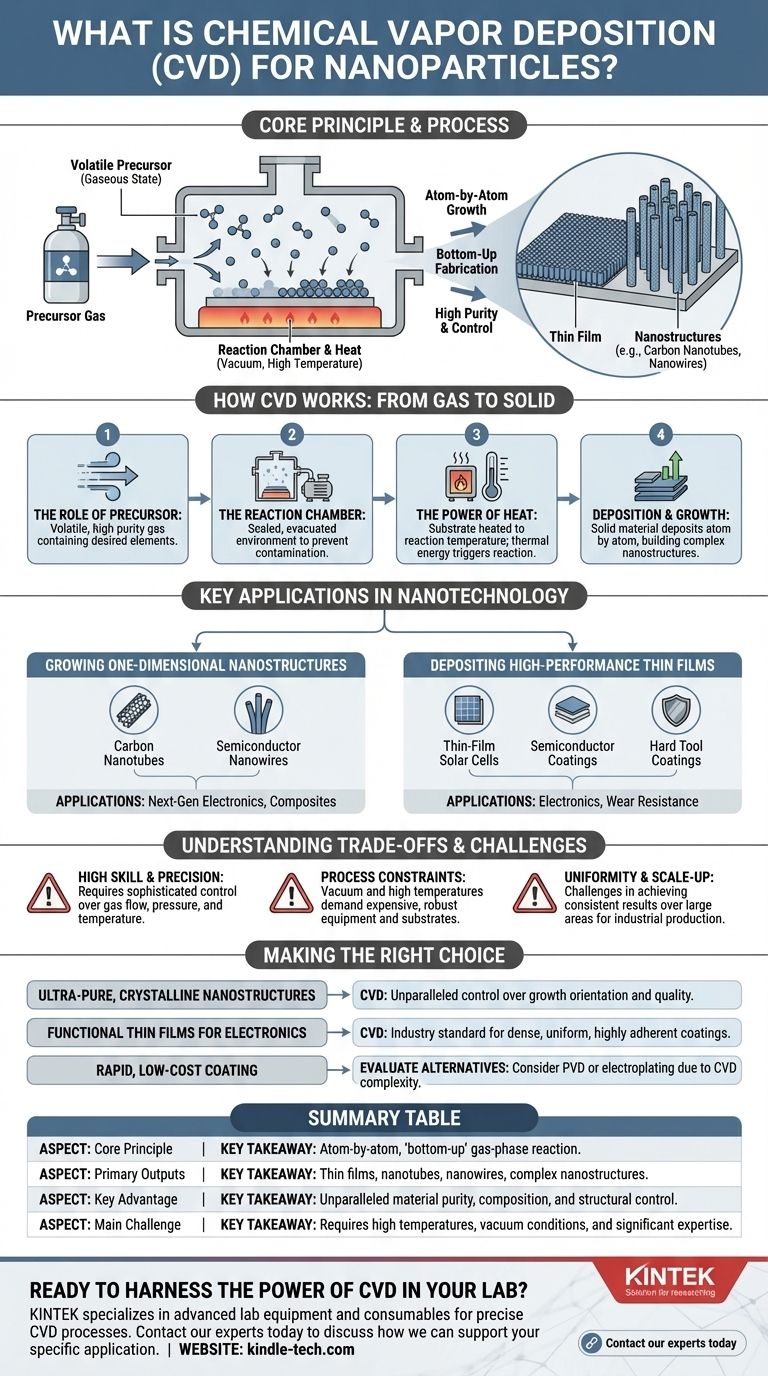

Come funziona la CVD: dal gas alla nanostruttura solida

Comprendere il processo CVD significa comprendere una reazione chimica controllata. L'intero processo avviene all'interno di una camera sigillata, spesso sotto vuoto, per garantirne la purezza e il controllo.

Il ruolo del precursore

Un precursore volatile è il punto di partenza. Si tratta di un composto chimico contenente gli elementi che si desidera depositare, convertito in stato gassoso.

La scelta del precursore è fondamentale, poiché determina la composizione e la qualità del materiale finale.

La camera di reazione

Il substrato viene posizionato all'interno di una camera di reazione, che viene quindi tipicamente evacuata per creare un vuoto. Ciò rimuove i contaminanti indesiderati che potrebbero interferire con la reazione chimica.

I gas precursori vengono quindi iniettati in questo ambiente controllato.

Il potere del calore

Il substrato viene riscaldato a una precisa temperatura di reazione. Questa energia termica è il catalizzatore che costringe il gas precursore a reagire con altri gas o a decomporsi.

Questa scomposizione rilascia gli elementi desiderati, che sono ora pronti ad aderire alla superficie riscaldata.

Deposizione e crescita

Man mano che il gas precursore si decompone, il materiale solido viene depositato atomo per atomo sul substrato.

Nel tempo, questo processo costruisce uno strato. A seconda delle condizioni, questo può formare un film sottile uniforme e denso o crescere in forme specifiche, come nanofili o nanotubi di carbonio.

Applicazioni chiave nella nanotecnologia

La CVD è un processo fondamentale nella nanotecnologia grazie alla sua precisione. Consente la creazione di materiali con proprietà impossibili da ottenere con la produzione tradizionale di massa.

Crescita di nanostrutture unidimensionali

La CVD è spesso il metodo preferito per la crescita di nanostrutture 1D.

È rinomata per la produzione di nanotubi di carbonio e nanofili semiconduttori di alta qualità (ad esempio, Nitruro di Gallio, GaN), che sono componenti critici nelle future generazioni di elettronica e compositi.

Deposizione di film sottili ad alte prestazioni

Il processo eccelle nel depositare film sottili con funzioni specifiche su una vasta gamma di materiali, inclusi metalli, ceramiche e vetro.

Queste applicazioni includono la creazione degli strati attivi nelle celle solari a film sottile, la deposizione di film isolanti o conduttivi sui semiconduttori e la formazione di rivestimenti eccezionalmente duri sugli utensili da taglio per prevenire usura e corrosione.

Comprendere i compromessi e le sfide

Sebbene potente, la CVD non è una soluzione universalmente semplice. La sua precisione comporta una serie di requisiti operativi e limitazioni che devono essere considerati.

Necessità di alta competenza e precisione

La CVD è un processo complesso che richiede un alto livello di competenza. Il controllo del flusso di gas, della pressione e dei gradienti di temperatura richiede attrezzature sofisticate e una profonda conoscenza del processo per ottenere risultati ripetibili.

Vincoli di processo: vuoto e alte temperature

La necessità di un ambiente sottovuoto e di alte temperature di reazione implica che le attrezzature possono essere costose e ad alta intensità energetica.

Inoltre, il materiale substrato deve essere in grado di resistere alle alte temperature coinvolte senza degradarsi o deformarsi.

Uniformità e scalabilità

Ottenere un rivestimento perfettamente uniforme o una crescita nanostrutturale coerente su una vasta area superficiale può essere una sfida significativa.

La scalabilità di un processo di successo su scala di laboratorio a un livello di produzione industriale spesso richiede un'ampia ottimizzazione del processo.

Fare la scelta giusta per il tuo obiettivo

La scelta della CVD dipende interamente dai requisiti del materiale e dai vincoli di produzione. Il suo valore risiede nella capacità di produrre materiali ad alta purezza con controllo strutturale.

- Se il tuo obiettivo principale è creare nanostrutture cristalline ultra-pure (come nanofili o nanotubi): La CVD offre un controllo senza pari sull'orientamento di crescita e sulla qualità del materiale, rendendola una scelta superiore.

- Se il tuo obiettivo principale è applicare un film sottile funzionale per l'elettronica o la resistenza all'usura: La CVD è un metodo standard del settore per creare i rivestimenti densi, uniformi e altamente aderenti richiesti per le alte prestazioni.

- Se il tuo obiettivo principale è il rivestimento rapido e a basso costo di geometrie semplici: Potrebbe essere necessario valutare la CVD rispetto ad altri metodi come la deposizione fisica da fase vapore (PVD) o la galvanostegia, poiché la complessità della CVD può essere un fattore limitante.

In definitiva, padroneggiare la CVD significa sfruttare reazioni chimiche controllate per costruire materiali partendo dall'atomo.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Principio fondamentale | Un metodo di fabbricazione 'bottom-up' che utilizza reazioni chimiche in fase gassosa per depositare materiali solidi atomo per atomo. |

| Prodotti principali | Film sottili, nanotubi di carbonio, nanofili semiconduttori e altre nanostrutture complesse. |

| Vantaggio chiave | Controllo senza pari sulla purezza, composizione e struttura del materiale. |

| Sfida principale | Richiede alte temperature, condizioni di vuoto e notevole competenza per risultati coerenti. |

Pronto a sfruttare la potenza della CVD nel tuo laboratorio?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per precisi processi di deposizione chimica da fase vapore. Che tu stia coltivando nanotubi di carbonio o depositando film sottili ad alte prestazioni, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze della ricerca e dello sviluppo nel campo della nanotecnologia.

Contatta oggi i nostri esperti per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ottenere risultati superiori nella sintesi dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura