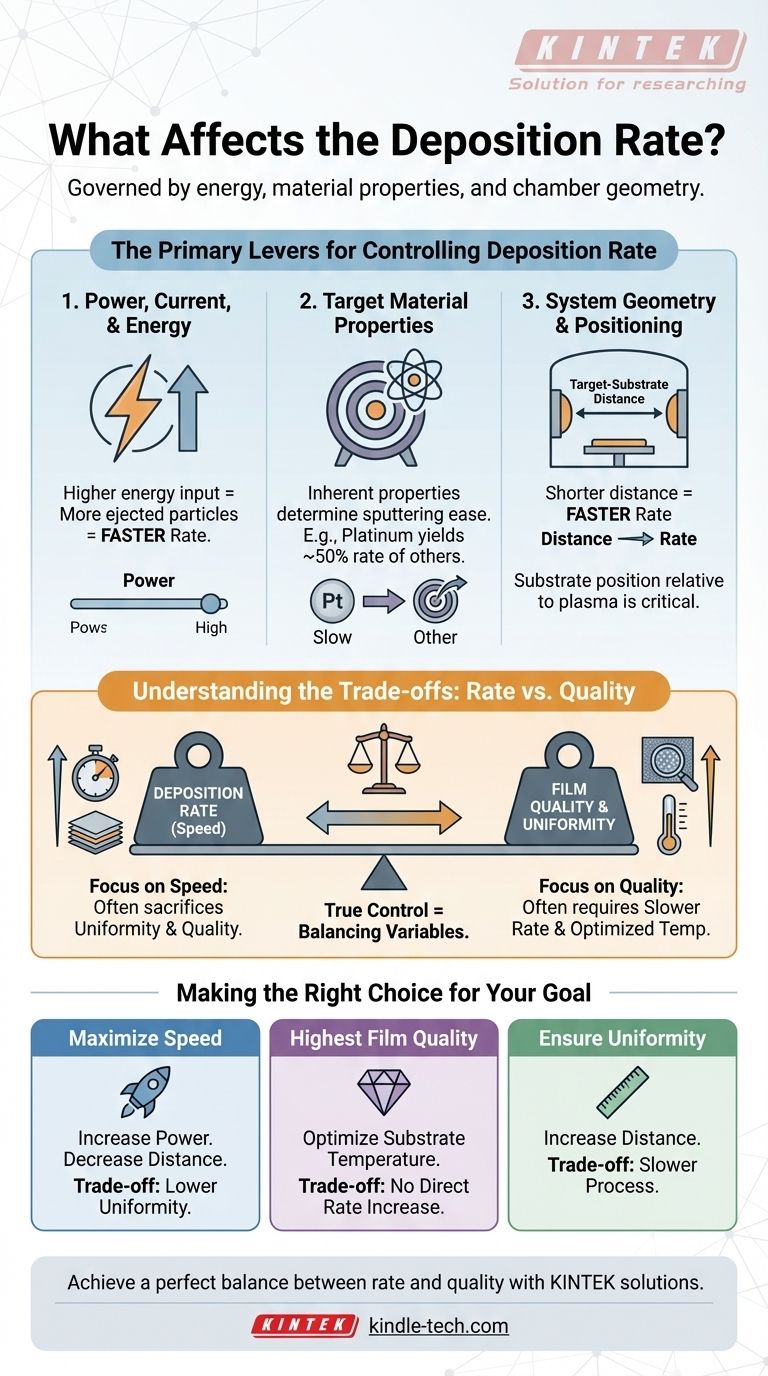

In sostanza, il tasso di deposizione in processi come lo sputtering è principalmente governato dall'energia applicata al sistema, dalle proprietà fisiche del materiale sorgente e dalla geometria fisica della camera di deposizione. I fattori chiave che è possibile controllare includono la potenza applicata, la scelta del materiale del bersaglio e la distanza tra il bersaglio e il substrato.

Sebbene sia allettante concentrarsi esclusivamente sull'aumento della velocità di deposizione, la sfida centrale è che i fattori che aumentano il tasso spesso influiscono negativamente su altri risultati critici, come l'uniformità e la qualità del film. Il vero controllo del processo implica il bilanciamento di queste variabili in competizione.

Le leve principali per controllare il tasso di deposizione

Per gestire efficacemente il processo di deposizione, è necessario comprendere l'impatto distinto di ciascuna variabile principale. Queste sono le principali "leve" che è possibile azionare per regolare il risultato.

Potenza, Corrente ed Energia

La quantità di energia diretta verso il materiale sorgente è il modo più diretto per influenzare il tasso di deposizione. Questo è spesso controllato tramite la potenza, la corrente o l'energia del fascio.

Aumentare l'apporto energetico provoca l'espulsione di più particelle dal materiale bersaglio in una data quantità di tempo, il che si traduce direttamente in un tasso di deposizione più rapido sul substrato.

Proprietà del materiale del bersaglio

Il materiale che si sta depositando svolge un ruolo fondamentale nel tasso raggiungibile. Materiali diversi hanno proprietà fisiche diverse, come la massa atomica e l'energia di legame, che determinano quanto facilmente vengono sottoposti a sputtering.

Ad esempio, un bersaglio di platino produrrà circa la metà del tasso di deposizione rispetto a molti altri materiali comuni nelle stesse condizioni. Questa è una proprietà intrinseca del materiale stesso.

Geometria e posizionamento del sistema

L'assetto fisico della camera di deposizione ha un impatto profondo sul tasso e sull'uniformità. Il fattore geometrico più critico è la distanza bersaglio-substrato.

Come regola generale, diminuire la distanza tra il bersaglio sorgente e il substrato aumenterà il tasso di deposizione, poiché viene intercettato più flusso di sputtering. Al contrario, aumentare questa distanza ridurrà il tasso.

Anche la posizione del substrato rispetto al plasma o alla zona di erosione è fondamentale. Il tasso varia spesso all'interno della camera, raggiungendo talvolta un massimo a una distanza specifica da un elettrodo o dal centro della zona di erosione.

Comprendere i compromessi: Tasso vs. Qualità

Ottimizzare un processo di deposizione raramente significa massimizzare una singola metrica. La regolazione per un tasso più rapido comporta quasi sempre un compromesso con la qualità o la consistenza del film.

L'impatto della temperatura del substrato

La temperatura del substrato è un esempio perfetto di questo principio. Ha un impatto molto ridotto e diretto sul tasso di deposizione.

Tuttavia, la temperatura ha un effetto significativo sulla qualità del film. Temperature del substrato più elevate forniscono più energia agli atomi depositati, consentendo loro di disporsi in una struttura di film più densa e di qualità superiore.

Il ruolo della distanza bersaglio-substrato

Sebbene la diminuzione della distanza bersaglio-substrato aumenti il tasso, spesso ciò avviene a scapito dell'uniformità dello spessore.

Una distanza maggiore consente al materiale sottoposto a sputtering di disperdersi in modo più uniforme prima di raggiungere il substrato, con conseguente rivestimento più uniforme su tutta la superficie, sebbene a un tasso più lento.

L'effetto della zona di erosione

Anche la dimensione della zona di erosione sul bersaglio influenza questo equilibrio. Sebbene sia un fattore trainante principale del tasso di deposizione complessivo, la sua dimensione e forma influenzano direttamente la distribuzione del materiale depositato.

Una zona di erosione più piccola e più focalizzata può portare a una scarsa uniformità, anche se produce un tasso di deposizione localizzato elevato.

Fare la scelta giusta per il tuo obiettivo

Le impostazioni ottimali dipendono interamente da ciò che si sta cercando di ottenere. Bilanciare questi fattori in base all'obiettivo principale.

- Se il tuo obiettivo principale è massimizzare la velocità: Aumenta la potenza e diminuisci la distanza bersaglio-substrato, ma preparati a sacrificare parte dell'uniformità del film.

- Se il tuo obiettivo principale è ottenere la massima qualità del film: Dai la priorità all'ottimizzazione della temperatura del substrato, anche se ciò non aumenta il tasso di deposizione.

- Se il tuo obiettivo principale è garantire l'uniformità del rivestimento: Aumenta la distanza bersaglio-substrato, accettando che ciò rallenterà il processo complessivo.

In definitiva, padroneggiare il processo di deposizione significa comprendere e bilanciare deliberatamente queste variabili interconnesse per ottenere il risultato desiderato.

Tabella riassuntiva:

| Fattore | Effetto principale sul tasso | Compromesso chiave |

|---|---|---|

| Potenza / Energia | Aumenta direttamente il tasso | Può aumentare lo stress o danneggiare il film |

| Materiale del bersaglio | Proprietà intrinseca (es. Pt è lento) | Scelta limitata in base all'applicazione |

| Distanza bersaglio-substrato | Distanza più breve = tasso più veloce | Uniformità del film ridotta |

| Temperatura del substrato | Effetto diretto minimo | Cruciale per la qualità finale del film |

Hai difficoltà a bilanciare la velocità di deposizione con la qualità del film nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per una deposizione di film sottili precisa. I nostri esperti possono aiutarti a selezionare i bersagli di sputtering giusti e a configurare il tuo sistema per risultati ottimali. Contattaci oggi per discutere la tua applicazione specifica e ottenere un perfetto equilibrio tra tasso e qualità!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura