In sostanza, l'applicazione di film sottili è un processo di deposizione di uno strato microscopico di materiale su un substrato. Questi metodi sono ampiamente categorizzati in due approcci fondamentali: la Deposizione Chimica, che utilizza reazioni chimiche per formare il film, e la Deposizione Fisica, che trasferisce fisicamente il materiale da una sorgente al substrato.

La scelta di un metodo di deposizione di film sottili non è arbitraria. È una decisione ingegneristica critica dettata dalle proprietà richieste del film – come precisione, purezza e uniformità – e dai vincoli pratici dell'applicazione finale, inclusi costo e scala.

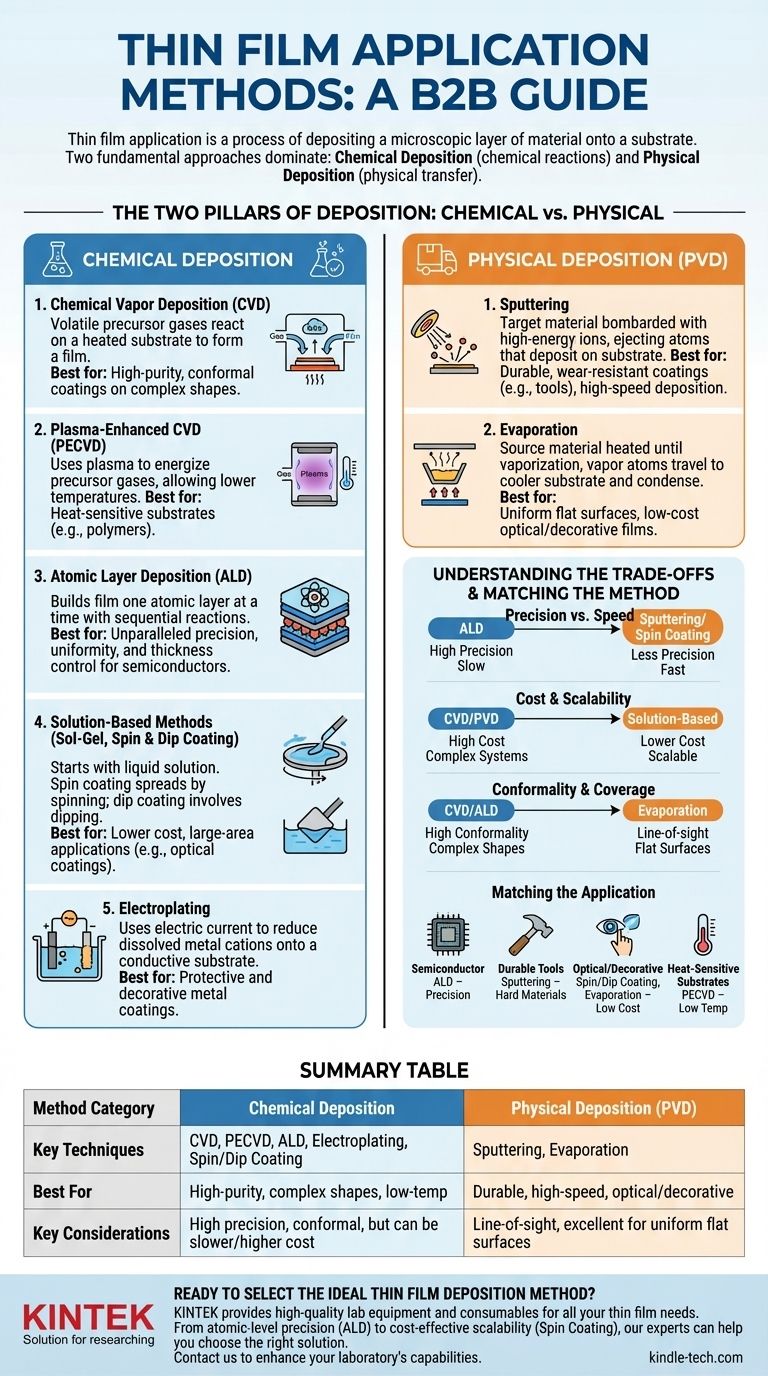

I Due Pilastri della Deposizione: Chimica vs. Fisica

Comprendere la differenza fondamentale tra deposizione chimica e fisica è il primo passo per navigare in questo campo. L'una crea il materiale direttamente sulla superficie, mentre l'altra sposta il materiale esistente su di essa.

Comprendere la Deposizione Chimica

I metodi di deposizione chimica utilizzano materiali precursori, spesso in stato gassoso o liquido, che subiscono una reazione chimica sulla superficie del substrato, lasciando un film solido.

Deposizione Chimica da Vapore (CVD) Nella CVD, gas precursori volatili vengono introdotti in una camera di reazione dove si decompongono e reagiscono su un substrato riscaldato per formare il film desiderato. È nota per creare rivestimenti ad alta purezza e conformi su forme complesse.

CVD Potenziata al Plasma (PECVD) Questa è una variante della CVD che utilizza un plasma per energizzare i gas precursori. Ciò consente la deposizione a temperature molto più basse, rendendola adatta per substrati che non possono sopportare alte temperature.

Deposizione di Strati Atomici (ALD) L'ALD è una tecnica altamente precisa che costruisce un film uno strato atomico alla volta. Implica reazioni chimiche sequenziali e auto-limitanti, offrendo un controllo ineguagliabile sullo spessore e sull'uniformità del film, il che è fondamentale per la moderna produzione di semiconduttori.

Metodi Basati su Soluzione (Sol-Gel, Spin & Dip Coating) Questi metodi iniziano con una soluzione chimica liquida (un "sol"). Nel rivestimento per centrifuga (spin coating), il substrato viene fatto ruotare ad alta velocità per stendere il liquido in un film uniforme. Nel rivestimento per immersione (dip coating), il substrato viene semplicemente immerso e ritirato dalla soluzione. Queste tecniche sono spesso meno costose e più semplici da implementare.

Elettrodeposizione Questo metodo classico utilizza una corrente elettrica per ridurre i cationi metallici disciolti in modo che formino un rivestimento metallico sottile e coerente su un elettrodo. È ampiamente utilizzato sia per applicazioni protettive che decorative.

Comprendere la Deposizione Fisica

I metodi di deposizione fisica, spesso categorizzati come Deposizione Fisica da Vapore (PVD), comportano il trasporto meccanico o termico del materiale da una "target" sorgente al substrato, tipicamente in un ambiente sottovuoto.

Sputtering (Polverizzazione Catodica) Nello sputtering, un bersaglio del materiale desiderato viene bombardato con ioni ad alta energia da un plasma. Questa collisione espelle o "polverizza" atomi dal bersaglio, che poi viaggiano e si depositano sul substrato, formando il film sottile.

Evaporazione Questo metodo prevede il riscaldamento del materiale sorgente in una camera ad alto vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano quindi in linea retta verso il substrato più freddo, dove si condensano nuovamente in uno stato solido, creando il film.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La scelta ottimale dipende interamente da un equilibrio tra requisiti tecnici e realtà economiche.

Precisione vs. Velocità

Spesso esiste un compromesso diretto tra la precisione del film e la velocità del processo. L'ALD offre un controllo a livello atomico ma è intrinsecamente lenta. Al contrario, metodi come lo sputtering o il rivestimento per centrifuga sono significativamente più veloci ma offrono un controllo meno preciso sullo spessore.

Costo e Scalabilità

I sistemi ad alto vuoto richiesti per CVD e PVD rappresentano una spesa in conto capitale significativa. I metodi basati su soluzione come il rivestimento per immersione sono generalmente molto meno costosi e possono essere più facili da scalare per applicazioni su grandi aree, come il vetro architettonico.

Conformità e Copertura

La capacità di rivestire uniformemente forme complesse e tridimensionali è nota come conformità. La CVD e l'ALD eccellono in questo perché i gas precursori possono raggiungere ogni angolo e fessura. I metodi fisici a linea di vista come l'evaporazione faticano con geometrie complesse.

Abbinare il Metodo alla Tua Applicazione

Il tuo obiettivo finale è il fattore più importante nella scelta di una tecnica di deposizione.

- Se il tuo obiettivo principale è la massima precisione per i dispositivi a semiconduttore: l'ALD è lo standard industriale per la creazione di strati incredibilmente sottili e uniformi richiesti per i transistor moderni.

- Se il tuo obiettivo principale è un rivestimento durevole e resistente all'usura per gli utensili: i metodi PVD come lo sputtering sono ideali per depositare materiali duri come il nitruro di titanio.

- Se il tuo obiettivo principale è un rivestimento ottico o decorativo a basso costo: il rivestimento per centrifuga, il rivestimento per immersione o l'evaporazione sono scelte altamente efficaci ed economiche per applicazioni come rivestimenti antiriflesso per lenti o gioielli.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore come un polimero: la PECVD è la scelta superiore, poiché il suo processo a bassa temperatura previene danni al materiale sottostante.

In definitiva, comprendere questi metodi e i loro compromessi ti consente di progettare intenzionalmente materiali con le proprietà esatte che il tuo progetto richiede.

Tabella riassuntiva:

| Categoria del Metodo | Tecniche Chiave | Ideale Per | Considerazioni Chiave |

|---|---|---|---|

| Deposizione Chimica | CVD, PECVD, ALD, Elettrodeposizione, Spin/Dip Coating | Film ad alta purezza, forme complesse, processi a bassa temperatura | Alta precisione, rivestimenti conformi, ma può essere più lenta/costosa |

| Deposizione Fisica (PVD) | Sputtering, Evaporazione | Rivestimenti durevoli, deposizione ad alta velocità, film ottici/decorativi | Limitazione della linea di vista, eccellente per superfici piane uniformi |

Pronto a selezionare il metodo di deposizione di film sottili ideale per la tua applicazione? In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di film sottili. Sia che tu richieda la precisione a livello atomico dell'ALD per la ricerca sui semiconduttori o la scalabilità economica del rivestimento per centrifuga per progetti su grandi aree, i nostri esperti possono aiutarti a scegliere la soluzione giusta. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione