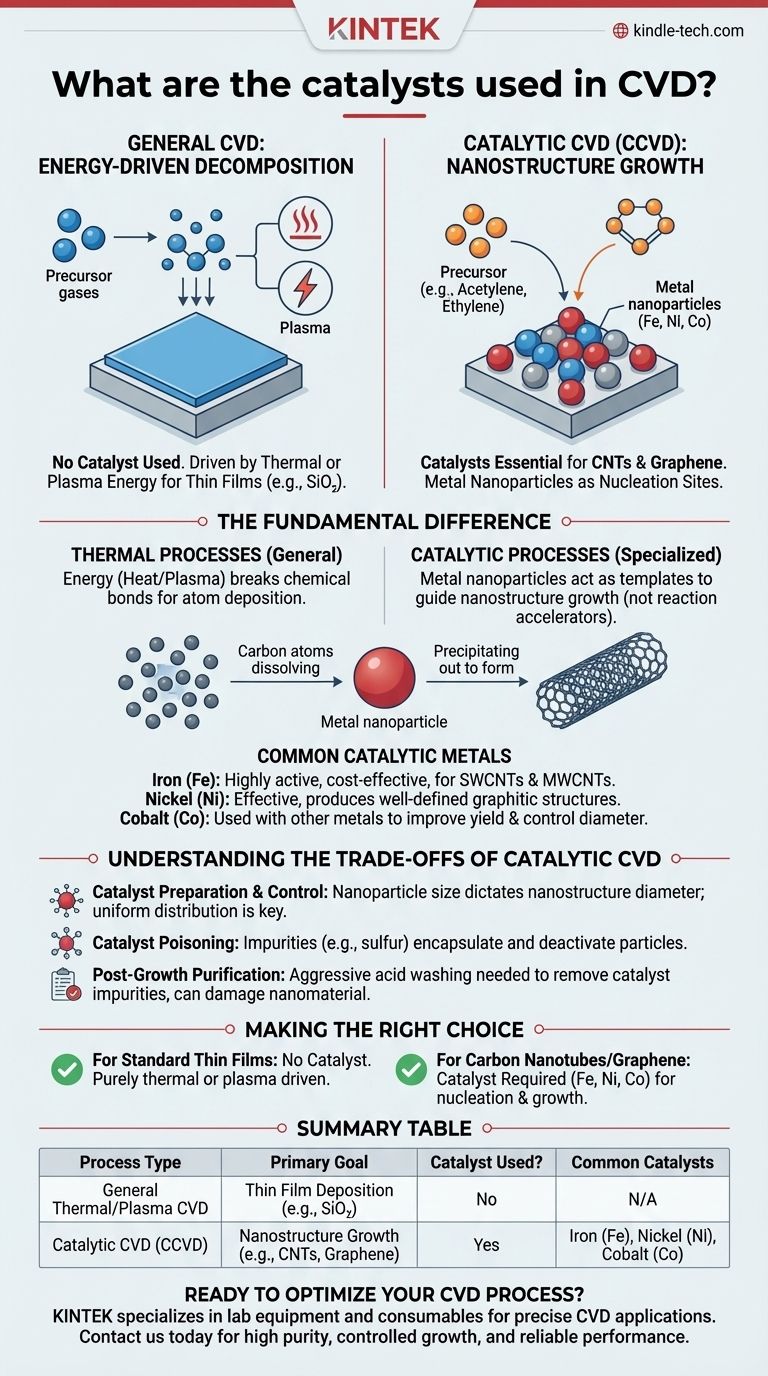

Contrariamente a un'ipotesi comune, la maggior parte dei processi di deposizione chimica da fase vapore (CVD) non sono catalitici. Sono guidati principalmente dall'energia termica, dove le alte temperature scompongono i gas precursori per depositare un film sottile su un substrato. Tuttavia, un sottocampo critico, spesso chiamato CVD catalitica (CCVD), si basa su catalizzatori metallici allo scopo specifico di far crescere nanostrutture unidimensionali o bidimensionali come i nanotubi di carbonio e il grafene.

La distinzione fondamentale è questa: la CVD generale per i film sottili utilizza energia (calore, plasma) per guidare le reazioni, mentre la CVD specializzata per i nanomateriali come i nanotubi di carbonio utilizza nanoparticelle metalliche (tipicamente ferro, nichel o cobalto) come siti di nucleazione per modellare e guidare la crescita.

La Differenza Fondamentale: Processi Termici vs. Catalitici

Il termine "CVD" copre una vasta gamma di processi. Capire se è necessario un catalizzatore dipende interamente dal materiale che si intende creare.

Come Funziona la CVD Generale: Decomposizione Guidata dall'Energia

La maggior parte dei processi CVD viene utilizzata per depositare film sottili uniformi, come il biossido di silicio su un chip di computer.

In questo contesto, non c'è un catalizzatore. La reazione viene avviata aggiungendo energia ai gas precursori all'interno di una camera. Questa energia, solitamente dal calore (CVD Termica) o dal plasma (PECVD), rompe i legami chimici nelle molecole di gas, consentendo agli atomi desiderati di depositarsi sul substrato riscaldato.

Dove i Catalizzatori Diventano Essenziali: Crescita di Nanostrutture

La necessità di un catalizzatore sorge quando si fanno crescere strutture cristalline altamente specifiche, più notoriamente i nanotubi di carbonio (CNT) e il grafene.

Qui, l'obiettivo non è solo depositare uno strato uniforme di atomi. Il processo deve essere controllato per formare una specifica disposizione atomica: un foglio arrotolato per un nanotubo o un reticolo piatto per il grafene. È qui che le particelle catalizzatrici metalliche diventano indispensabili.

Il Ruolo del "Catalizzatore" nella Crescita dei Nanomateriali

Nel contesto della crescita di CNT o grafene, il "catalizzatore" è tipicamente una nanoparticella metallica che funge da seme per la crescita. I metalli più comuni sono del gruppo di transizione.

Il Meccanismo: Un Sito di Nucleazione, Non un Acceleratore di Reazione

La particella metallica non è un catalizzatore nel senso tradizionale di abbassare l'energia di attivazione per l'intera reazione. Serve invece come sito liquido o semi-liquido in cui i gas precursori contenenti carbonio (come acetilene o etilene) possono decomporsi.

Gli atomi di carbonio si dissolvono nella nanoparticella metallica fino a quando questa non diventa supersatura. Il carbonio precipita quindi per formare la struttura grafitica altamente ordinata di un nanotubo o di un foglio di grafene. La particella essenzialmente modella la crescita.

Catalizzatori Metallici Comuni

La scelta del metallo è fondamentale per controllare la nanostruttura risultante. I catalizzatori più utilizzati sono:

- Ferro (Fe): Molto attivo ed economico, spesso utilizzato per far crescere sia CNT a parete singola che a parete multipla.

- Nichel (Ni): Un altro catalizzatore molto efficace, noto per produrre strutture grafeniche ben definite.

- Cobalto (Co): Spesso utilizzato in combinazione con altri metalli (come Fe o Molibdeno) per migliorare la resa e controllare il diametro dei CNT a parete singola.

Questi metalli vengono tipicamente depositati su un substrato (come silicio o quarzo) come film sottile, che poi si separa dal substrato al riscaldamento per formare le nanoparticelle necessarie.

Comprendere i Compromessi della CVD Catalitica

Sebbene essenziale per la sintesi dei nanomateriali, l'uso di catalizzatori introduce sfide uniche che non sono presenti nella deposizione standard di film sottili.

Preparazione e Controllo del Catalizzatore

La dimensione della nanoparticella metallica determina direttamente il diametro del nanotubo di carbonio. Creare una distribuzione uniforme di nanoparticelle per far crescere CNT uniformi è una sfida ingegneristica significativa.

Avvelenamento del Catalizzatore

Le impurità nei gas precursori (come lo zolfo) possono "avvelenare" le particelle catalitiche, facendole incapsulare nel carbonio amorfo. Questo disattiva la particella e interrompe il processo di crescita.

Purificazione Post-Crescita

Una volta completata la crescita, il prodotto finale contiene sia le nanostrutture di carbonio desiderate sia le particelle catalizzatrici metalliche. Per la maggior parte delle applicazioni elettroniche o biomediche, queste impurità metalliche devono essere rimosse tramite un lavaggio acido aggressivo, che può danneggiare il nanomateriale.

Fare la Scelta Giusta per il Tuo Obiettivo

Se hai bisogno di un catalizzatore è determinato interamente dal prodotto finale desiderato.

- Se il tuo obiettivo principale è far crescere nanotubi di carbonio o grafene: Dovrai utilizzare catalizzatori metallici come ferro, nichel o cobalto per fungere da siti di nucleazione e crescita.

- Se il tuo obiettivo principale è depositare un film sottile standard (ad esempio, biossido di silicio, nitruro di silicio o silicio amorfo): Non utilizzerai un catalizzatore; la reazione sarà guidata interamente da energia esterna come calore o plasma.

In definitiva, il tuo obiettivo materiale determina se il processo CVD è puramente termico o richiede un catalizzatore per guidare la sua struttura.

Tabella Riassuntiva:

| Tipo di Processo | Obiettivo Principale | Catalizzatore Utilizzato? | Catalizzatori Comuni |

|---|---|---|---|

| CVD Termica/Plasma Generale | Deposizione di Film Sottili (es. SiO₂) | No | N/A |

| CVD Catalitica (CCVD) | Crescita di Nanostrutture (es. CNT, Grafene) | Sì | Ferro (Fe), Nichel (Ni), Cobalto (Co) |

Pronto a ottimizzare il tuo processo CVD per nanomateriali o film sottili? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo gli strumenti precisi e l'esperienza necessari per le applicazioni CVD sia catalitiche che termiche. Sia che tu stia facendo crescere nanotubi di carbonio o depositando film sottili uniformi, le nostre soluzioni garantiscono elevata purezza, crescita controllata e prestazioni affidabili. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e accelerare la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD