Il vantaggio principale della Deposizione Chimica da Vapore (CVD) è la sua capacità di creare rivestimenti eccezionalmente uniformi e densi su forme complesse, un'impresa difficile per i metodi a linea di vista. Il suo svantaggio principale, tuttavia, è l'elevata temperatura di processo richiesta, che può danneggiare o alterare le proprietà del materiale del substrato da rivestire.

La decisione di utilizzare il CVD è meno una questione di un semplice elenco di pro e contro e più un compromesso fondamentale. Si ottiene una conformità di rivestimento ineguagliabile su superfici intricate al costo di sottoporre il componente a calore elevato, il che limita i materiali che si possono utilizzare.

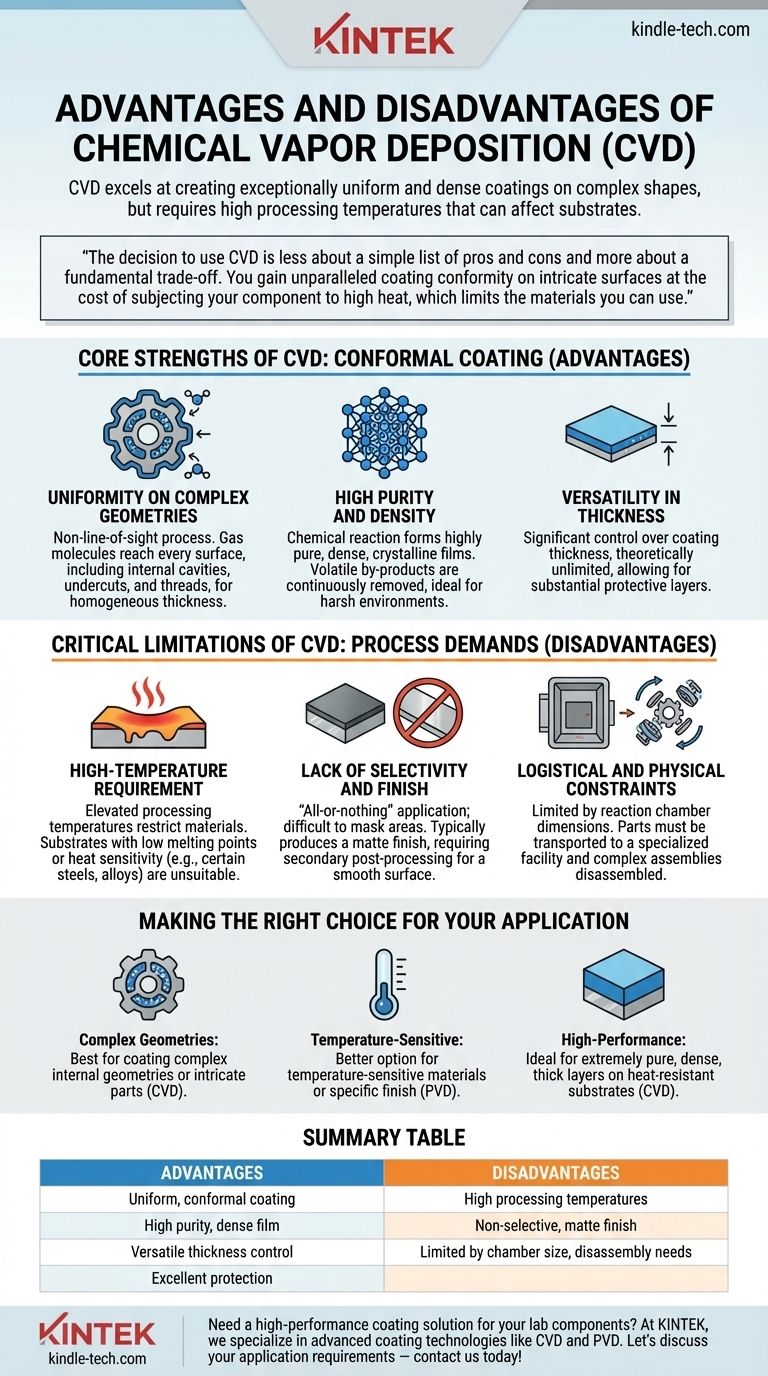

I punti di forza principali del CVD: Rivestimento Conforme

La Deposizione Chimica da Vapore è un processo in cui un substrato riscaldato è esposto a gas precursori che reagiscono o si decompongono sulla sua superficie, formando un film solido. Questa reazione chimica, piuttosto che uno spray fisico, è la fonte dei suoi vantaggi unici.

Uniformità su Geometrie Complesse

Poiché il processo si basa su un gas precursore che riempie l'intera camera di reazione, il CVD è un processo non a linea di vista.

Le molecole di gas possono raggiungere ogni superficie esposta di un componente, incluse cavità interne, sottosquadri e filettature. Ciò si traduce in uno spessore di rivestimento omogeneo e uniforme anche sulle parti più intricate.

Elevata Purezza e Densità

La natura della reazione chimica consente la creazione di rivestimenti altamente puri e densi.

I sottoprodotti volatili della reazione vengono continuamente rimossi dalla camera, lasciando una struttura solida e cristallina con eccellenti proprietà dei materiali, ideale per prolungare la vita dei componenti in ambienti difficili.

Versatilità nello Spessore

Il CVD offre un controllo significativo sullo spessore finale del rivestimento. Gestendo il tempo e le condizioni del processo, lo spessore è teoricamente illimitato, consentendo la creazione di strati protettivi molto consistenti quando necessario.

Le Limitazioni Critiche del CVD: Esigenze di Processo

I punti di forza del CVD sono direttamente legati ai suoi esigenti requisiti di processo, che creano anche i suoi svantaggi più significativi.

Il Requisito di Alta Temperatura

I processi CVD operano a temperature elevate, spesso molte centinaia di gradi Celsius, necessarie per innescare la reazione chimica sulla superficie del substrato.

Questo calore elevato limita fondamentalmente i tipi di materiali che possono essere rivestiti. I substrati con bassi punti di fusione o materiali che potrebbero essere strutturalmente compromessi dal calore (come certi acciai o leghe di alluminio) non sono candidati idonei.

Mancanza di Selettività e Finitura

È molto difficile mascherare aree specifiche durante il processo CVD. Di conseguenza, il rivestimento viene applicato a tutte le superfici esposte, rendendolo un'applicazione "tutto o niente".

Inoltre, il CVD produce tipicamente una finitura superficiale opaca. Se è richiesta una finitura lucida o liscia, è necessario un passaggio di lavorazione secondario dopo il rivestimento.

Vincoli Logistici e Fisici

La dimensione dei componenti che possono essere rivestiti è limitata dalle dimensioni della camera di reazione.

Inoltre, il processo non è portatile e richiede che le parti vengano spedite a una struttura specializzata. Gli assemblaggi complessi devono anche essere smontati in singoli componenti prima di poter essere rivestiti.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione della tecnologia di rivestimento corretta richiede una valutazione lucida delle proprietà del materiale e degli obiettivi di prestazione.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse o parti intricate: il CVD è probabilmente la scelta superiore grazie alla sua deposizione non a linea di vista che garantisce una copertura completa.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura o mantenere una finitura superficiale specifica: un processo a bassa temperatura come la Deposizione Fisica da Vapore (PVD) è quasi certamente l'opzione migliore.

- Se il tuo obiettivo principale è creare uno strato protettivo estremamente puro, denso e spesso su un substrato robusto che possa resistere al calore: il CVD offre un controllo e una qualità eccezionali per applicazioni ad alte prestazioni.

In definitiva, la scelta della giusta tecnologia di rivestimento dipende da una chiara comprensione dei limiti del tuo substrato e delle esigenze geometriche del tuo componente.

Tabella Riepilogativa:

| Vantaggi | Svantaggi |

|---|---|

| Rivestimento uniforme e conforme su geometrie complesse | Le alte temperature di processo possono danneggiare i substrati |

| Elevata purezza e qualità del film denso | Il rivestimento viene applicato a tutte le superfici (non selettivo) |

| Controllo versatile dello spessore del rivestimento | La finitura superficiale opaca potrebbe richiedere post-elaborazione |

| Eccellente per la protezione in ambienti difficili | Limitato dalle dimensioni della camera e dalle esigenze di smontaggio delle parti |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per i componenti del tuo laboratorio? In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, incluse tecnologie di rivestimento avanzate come CVD e PVD. Che tu stia lavorando con parti intricate o materiali sensibili alla temperatura, la nostra esperienza ti garantisce la soluzione giusta per durata e precisione. Discutiamo le tue esigenze applicative — contattaci oggi per migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore