Sì, assolutamente. La tecnologia di deposizione non è solo un singolo progresso, ma una famiglia fondamentale di tecniche che rappresenta uno dei pilastri più critici, eppure spesso invisibili, del nostro mondo moderno. Senza la capacità di depositare con precisione strati ultrasottili di materiali—spesso spessi solo pochi atomi—i chip dei computer, i pannelli solari e gli strumenti avanzati su cui facciamo affidamento semplicemente non esisterebbero.

Il vero significato della tecnologia di deposizione risiede nella sua funzione principale: ci dà il controllo sulla materia su scala atomica. È il processo di fabbricazione che ci permette di costruire le strutture fondamentali di praticamente tutti i prodotti elettronici e basati su materiali ad alte prestazioni.

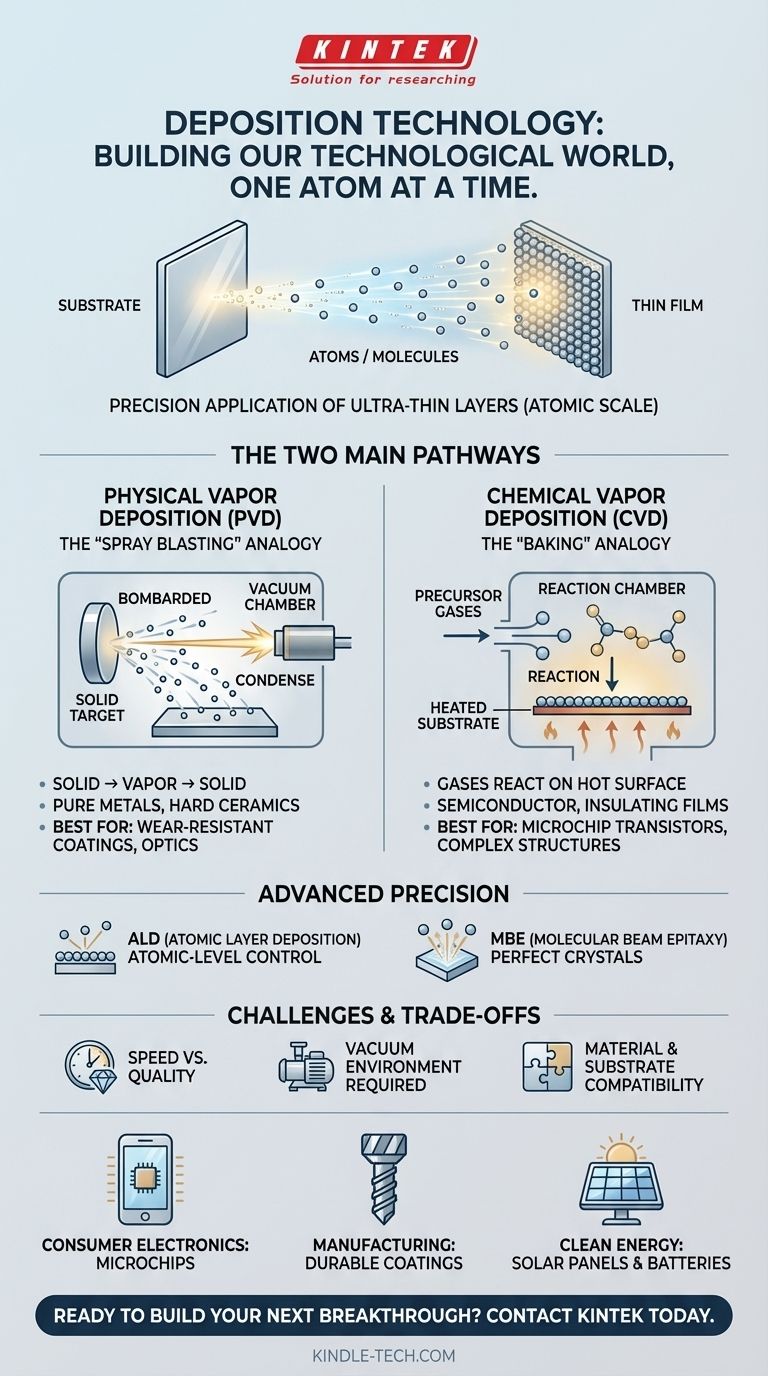

Cos'è la Deposizione? Una Fondazione per il Mondo Moderno

Al suo cuore, la deposizione è il processo di applicazione di un film sottile di materiale su una superficie, nota come substrato.

Pensala come la verniciatura a spruzzo, ma su una scala inimmaginabilmente piccola. Invece di vernice, stai depositando singoli atomi o molecole. Invece di una tela, potresti avere un wafer di silicio o un impianto medico.

Il Principio Fondamentale: Costruire dal Basso Verso l'Alto

L'obiettivo della deposizione è creare un nuovo strato su una superficie che abbia proprietà specifiche e desiderabili. Questo nuovo strato, o film sottile, può rendere l'oggetto più forte, più conduttivo, resistente alla corrosione, o conferirgli funzioni ottiche o elettriche uniche.

Questa produzione "dal basso verso l'alto" è l'opposto della tradizionale produzione "sottrattiva", dove si parte da un blocco di materiale e si taglia via ciò che non serve.

Dal Vapore al Solido: Le Due Vie Principali

Quasi tutte le tecniche di deposizione rientrano in una delle due categorie principali, definite da come trasportano il materiale alla superficie.

- Deposizione Fisica da Vapore (PVD): Il materiale inizia come un solido, viene trasformato in vapore tramite mezzi fisici (come riscaldamento o bombardamento con ioni), viaggia attraverso il vuoto e poi si condensa nuovamente in un solido sul substrato.

- Deposizione Chimica da Vapore (CVD): I gas precursori vengono introdotti in una camera di reazione. Questi gas reagiscono o si decompongono sulla superficie calda del substrato, lasciando il materiale solido desiderato come un film sottile.

I Due Pilastri della Tecnologia di Deposizione

Comprendere la differenza tra PVD e CVD è fondamentale per apprezzare l'ampiezza di ciò che la deposizione può realizzare. Ciascuno è un mondo a sé stante, con tecniche specifiche adatte a diverse applicazioni.

Deposizione Fisica da Vapore (PVD): L'Analogia della "Sabbiatura a Spruzzo"

I processi PVD sono come una sabbiatrice su scala atomica che opera al contrario. Un "bersaglio" solido del materiale che si desidera depositare viene bombardato con energia, che espelle atomi che poi volano attraverso una camera a vuoto e rivestono il substrato.

Questo metodo è eccellente per depositare metalli molto puri e composti ceramici duri e durevoli. Viene utilizzato per creare i rivestimenti resistenti all'usura su punte da trapano, le superfici a basso attrito su parti di motori e gli strati riflettenti su vetro e ottiche.

Deposizione Chimica da Vapore (CVD): L'Analogia della "Cottura"

Il CVD è più simile alla cottura di una torta. Si mescolano ingredienti specifici (gas precursori) e si usa il calore per innescare una reazione chimica sulla superficie del substrato. Questa reazione "cuoce" uno strato solido sulla superficie.

Il CVD è il cavallo di battaglia assoluto dell'industria dei semiconduttori. È essenziale per creare le strutture incredibilmente complesse e stratificate di transistor e interconnessioni su un microchip. Il controllo preciso delle reazioni chimiche consente la creazione di film isolanti, conduttivi e semiconduttori di elevata purezza.

Oltre le Basi: Precisione Perfezionata

Tecniche più avanzate offrono un controllo ancora maggiore. La Deposizione a Strati Atomici (ALD), un sottotipo di CVD, costruisce un materiale letteralmente uno strato atomico alla volta, offrendo una precisione senza pari per i microchip più avanzati. La Epitassia a Fascio Molecolare (MBE) consente la creazione di film perfetti a cristallo singolo utilizzati nell'elettronica ad alta frequenza e nei laser.

Comprendere i Compromessi e le Sfide

Sebbene la tecnologia di deposizione sia potente, non è priva di significative sfide ingegneristiche. Questi compromessi definiscono la sua applicazione e il suo costo.

La Battaglia Costante: Velocità vs. Qualità

Generalmente, più velocemente si deposita un film, minore è la sua qualità (meno uniforme, più difetti). I processi altamente precisi come l'ALD producono film quasi perfetti ma sono estremamente lenti, rendendoli costosi e adatti solo per gli strati più critici e sottili.

La Sfida del Vuoto

La maggior parte dei processi PVD e alcuni processi CVD richiedono un ambiente di alto vuoto per prevenire la contaminazione e consentire agli atomi di viaggiare liberamente. La creazione e il mantenimento di questo vuoto richiedono attrezzature complesse e costose e aumentano significativamente il costo e la complessità di fabbricazione.

Limitazioni di Materiale e Substrato

Non tutti i materiali possono essere facilmente depositati, e non tutti i film aderiranno bene a ogni substrato. Molta ricerca è dedicata a trovare i giusti parametri di processo, i prodotti chimici precursori e le tecniche di preparazione della superficie per garantire un legame forte e funzionale tra il film e la superficie su cui si trova.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di deposizione "migliore" dipende interamente dal risultato desiderato. Il suo impatto è meglio compreso osservando il suo scopo in diversi campi.

- Se il tuo obiettivo principale è l'elettronica di consumo: Dovresti sapere che ogni singolo microchip nel tuo telefono o computer è costruito utilizzando una sequenza di decine, se non centinaia, di passaggi CVD e PVD per creare i suoi transistor e cablaggi.

- Se il tuo obiettivo principale è la produzione e l'ingegneria: Puoi considerare i rivestimenti PVD come la tecnologia che prolunga drasticamente la vita degli utensili da taglio, riduce l'attrito nei motori e protegge i componenti dalla corrosione.

- Se il tuo obiettivo principale è l'energia pulita: Dovresti riconoscere che sia gli strati che assorbono la luce in molti pannelli solari sia i film protettivi critici nelle moderne batterie sono creati utilizzando varie tecniche di deposizione.

La tecnologia di deposizione è l'arte sconosciuta che costruisce il nostro mondo tecnologico, uno strato atomico alla volta.

Tabella Riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo | Bersaglio solido vaporizzato, si condensa sul substrato | I gas reagiscono sulla superficie calda per formare un film solido |

| Ideale per | Metalli puri, rivestimenti ceramici duri | Film semiconduttori e isolanti di elevata purezza |

| Uso Chiave | Rivestimenti resistenti all'usura, ottica | Transistor per microchip, strutture stratificate complesse |

| Precisione | Alta | Estremamente alta (es. ALD: controllo a strato atomico) |

Pronto a Costruire la Tua Prossima Innovazione con la Deposizione di Precisione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per sfruttare la potenza della tecnologia di deposizione. Che tu stia sviluppando microchip di nuova generazione, rivestimenti industriali durevoli o pannelli solari efficienti, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze della ricerca e della produzione moderne.

Lascia che KINTEK potenzi il tuo laboratorio per:

- Ottenere precisione su scala atomica con sistemi PVD e CVD affidabili.

- Migliorare le prestazioni del prodotto con film sottili di alta qualità.

- Accelerare la tua R&S con attrezzature e supporto leader del settore.

Non lasciare che le sfide tecniche rallentino la tua innovazione. Contatta i nostri esperti oggi per discutere come le nostre attrezzature specializzate da laboratorio possono far progredire i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione