In sintesi, la deposizione chimica da vapore (CVD) è generalmente considerata un processo di produzione ad alto costo, in particolare per quanto riguarda l'investimento iniziale di capitale per le attrezzature. Il costo totale è molto variabile e dipende fortemente dai materiali specifici, dalla qualità del film richiesta e dalla scala di produzione, ma non è una tecnologia entry-level a basso costo.

Sebbene i costi iniziali e operativi della CVD siano significativi, viene spesso scelta perché le sue capacità uniche—come la creazione di film sottili ultra-puri, uniformi e conformi—forniscono un livello di prestazioni che i metodi meno costosi non possono raggiungere. La decisione riguarda meno il costo assoluto e più il valore del risultato.

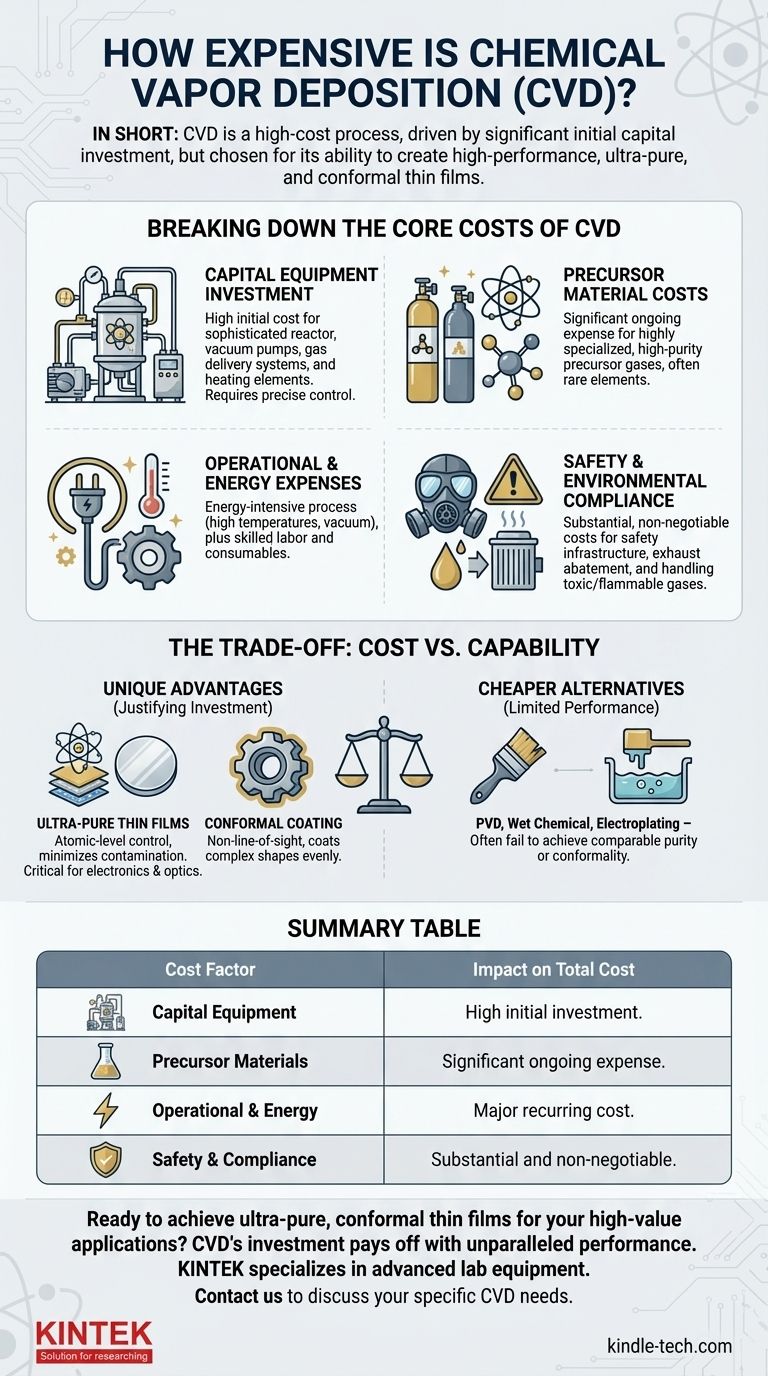

Analisi dei costi principali della CVD

L'alto costo della CVD non è una singola voce di spesa, ma l'accumulo di diversi requisiti di processo esigenti. Comprendere questi componenti è fondamentale per valutare la sua fattibilità per il tuo progetto.

Investimento in attrezzature di capitale

La barriera finanziaria più grande è il reattore CVD e i suoi sistemi di supporto. Si tratta di macchinari sofisticati che devono mantenere un controllo preciso su molteplici variabili.

I costi principali delle attrezzature includono la camera di reazione stessa, le pompe per il vuoto ad alte prestazioni per creare l'ambiente necessario e un complesso sistema di erogazione dei gas per gestire il flusso dei precursori chimici. La necessità di elementi riscaldanti ad alta temperatura e sensori sofisticati aumenta ulteriormente la spesa.

Costi dei materiali precursori

La CVD funziona facendo reagire gas precursori volatili per depositare un film solido. Le sostanze chimiche utilizzate per questo processo sono spesso altamente specializzate e costose da sintetizzare e purificare.

Per applicazioni di elevata purezza, come nella produzione di semiconduttori, il costo di questi materiali precursori può rappresentare una parte significativa del budget operativo corrente. Il prezzo è dettato dalla rarità degli elementi e dalla complessità di creare un composto stabile e volatile.

Spese operative ed energetiche

L'esecuzione di un processo CVD richiede molta energia. Il sistema necessita di una potenza significativa per mantenere alte temperature (spesso diverse centinaia o oltre mille gradi Celsius) e per far funzionare continuamente i sistemi a vuoto.

Oltre all'energia, i costi operativi includono la manodopera di tecnici qualificati necessari per far funzionare e mantenere le attrezzature, nonché i materiali di consumo come agenti di pulizia e parti di ricambio per l'ambiente ad alto logorio all'interno del reattore.

Conformità alla sicurezza e ambientale

Molti gas precursori utilizzati nella CVD sono tossici, infiammabili o piroforici (si incendiano spontaneamente all'aria). Ciò richiede infrastrutture di sicurezza estese, inclusi sistemi di rilevamento gas, arresti di emergenza e sistemi specializzati di ventilazione e abbattimento per trattare i gas di scarico.

Il costo per garantire la sicurezza degli operatori e rispettare le normative ambientali è una parte sostanziale e non negoziabile del budget di un impianto CVD.

Il compromesso: costo vs. capacità

Sebbene la CVD sia costosa, è spesso indispensabile. Le alternative più economiche di solito non riescono a eguagliare i suoi vantaggi unici, il che giustifica l'investimento per applicazioni di alto valore.

Il valore della purezza e del controllo

Come notato nei riferimenti, la CVD eccelle nella creazione di film sottili ultra-puri. L'ambiente a vuoto e i precursori di elevata purezza minimizzano la contaminazione, il che è fondamentale per i componenti elettronici e ottici.

Il processo consente inoltre un controllo a livello atomico sullo spessore del film, consentendo la produzione di strati spessi solo pochi atomi. Questa precisione semplicemente non è possibile con metodi come la verniciatura o la galvanica.

Il vantaggio del rivestimento conforme

La CVD è un processo senza linea di vista. Il gas precursore fluisce attorno al componente, assicurando che anche le forme tridimensionali altamente complesse ricevano un rivestimento perfettamente uniforme.

Questa "conformità" è un vantaggio chiave rispetto ai processi a linea di vista come la deposizione fisica da vapore (PVD), dove le superfici non direttamente rivolte verso la sorgente ricevono poco o nessun rivestimento. Per rivestire superfici interne o parti intricate, la CVD è spesso l'unica opzione praticabile.

Fare la scelta giusta per il tuo obiettivo

Valutare il costo della CVD richiede di allineare la sua spesa con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima prestazione e purezza: L'alto costo della CVD è un investimento necessario per ottenere proprietà dei materiali irraggiungibili con altri metodi.

- Se il tuo obiettivo principale è rivestire forme complesse in modo uniforme: La natura conforme della CVD giustifica il suo costo, poiché le alternative più economiche non riusciranno a rivestire tutte le superfici in modo uniforme.

- Se il tuo obiettivo principale è minimizzare i costi per un'applicazione semplice: Dovresti prima esplorare alternative a basso costo come il rivestimento chimico a umido, la galvanica o il PVD, poiché la CVD è probabilmente eccessiva.

In definitiva, il costo della deposizione chimica da vapore è meglio inteso come un premio pagato per un controllo e una qualità senza pari.

Tabella riassuntiva:

| Fattore di costo | Descrizione | Impatto sul costo totale |

|---|---|---|

| Attrezzature di capitale | Reattore CVD, pompe per il vuoto, sistema di erogazione dei gas | Alto investimento iniziale |

| Materiali precursori | Gas e prodotti chimici specializzati e di elevata purezza | Spesa operativa significativa |

| Operativo ed Energia | Riscaldamento ad alta temperatura, manutenzione del vuoto, manodopera qualificata | Costo ricorrente principale |

| Sicurezza e conformità | Gestione dei gas, ventilazione, sistemi di abbattimento degli scarichi | Sostanziale e non negoziabile |

Pronto a ottenere film sottili ultra-puri e conformi per le tue applicazioni di alto valore? Il significativo investimento nella tecnologia CVD ripaga con prestazioni senza pari per semiconduttori, ottica e componenti complessi. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le esigenze specifiche del tuo laboratorio. I nostri esperti possono aiutarti a determinare se la CVD è la soluzione giusta per il tuo progetto e guidarti attraverso il processo di selezione. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione