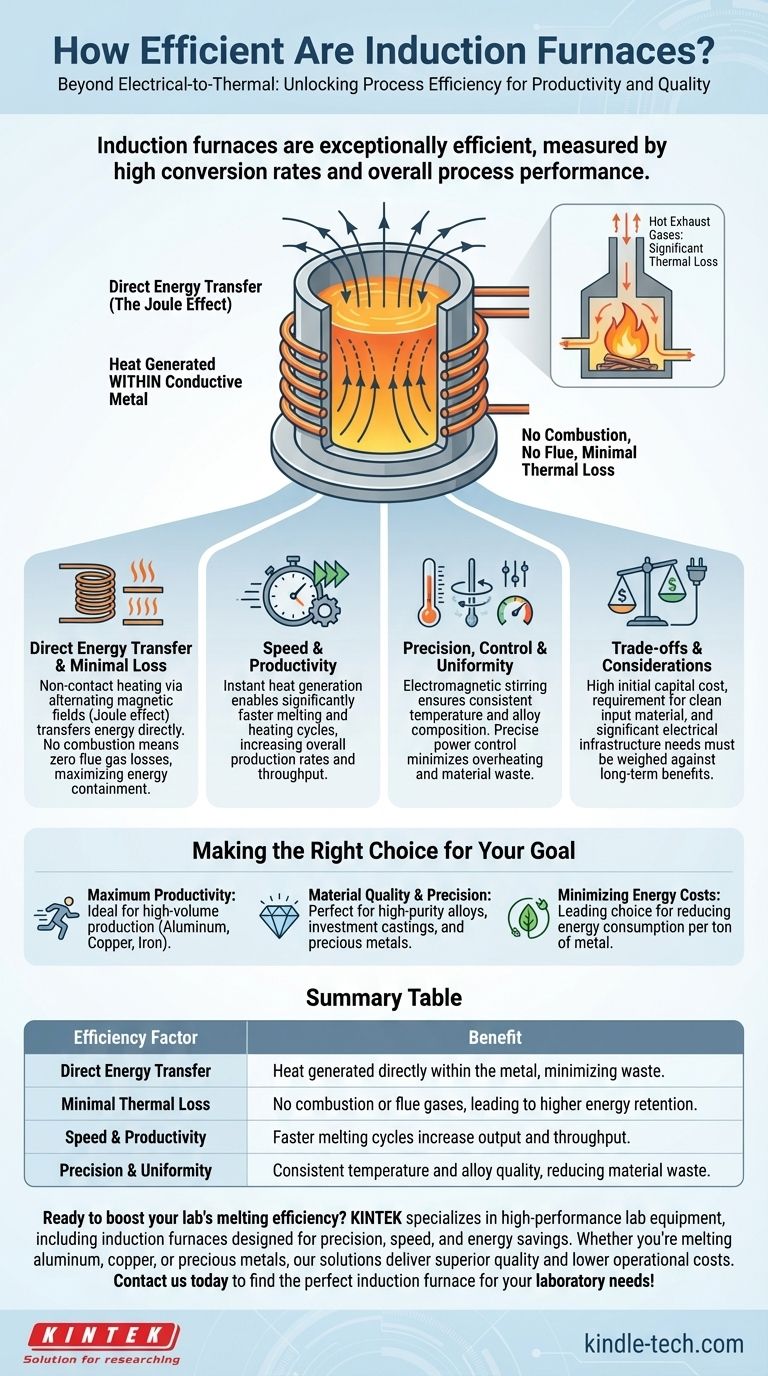

I forni a induzione sono eccezionalmente efficienti, ma il loro vero valore si misura in due modi distinti. Il primo è il loro alto tasso di conversione elettrica-termica, e il secondo è la loro efficienza complessiva del processo, che aumenta drasticamente la produttività, la velocità e la qualità del materiale in un modo che i forni tradizionali non possono eguagliare.

La vera efficienza di un forno a induzione non riguarda solo la sua elevata conversione di energia elettrica in termica. Riguarda la combinazione di velocità, controllo preciso e minima perdita di energia, che si traduce direttamente in maggiore produttività, migliore qualità del materiale e costi operativi inferiori per unità prodotta.

I Pilastri dell'Efficienza del Forno a Induzione

Per capire perché i forni a induzione sono una scelta superiore per molte applicazioni, è necessario guardare oltre un singolo numero di efficienza e analizzare i principi che guidano le loro prestazioni.

Trasferimento Diretto di Energia (L'Effetto Joule)

A differenza dei forni a combustibile che riscaldano una camera e si basano sul calore radiante e sulla convezione, un forno a induzione genera calore direttamente all'interno del metallo conduttivo stesso.

Questo processo, noto come effetto Joule, è innescato da un potente campo magnetico alternato. È una forma di riscaldamento senza contatto, il che significa che l'energia viene trasferita direttamente al pezzo in lavorazione con sprechi minimi. Pensatelo come l'equivalente industriale di un forno a microonde, che riscalda il cibo direttamente, piuttosto che un forno convenzionale, che deve prima riscaldare tutta l'aria al suo interno.

Perdita Termica Minima

I forni a combustione tradizionali perdono una quantità significativa di energia sotto forma di gas di scarico caldi ventilati attraverso una canna fumaria. Questa è un'inefficienza fondamentale della combustione di carburante per il calore.

I forni a induzione non hanno combustione e nessuna canna fumaria, quindi questa fonte primaria di perdita di calore è completamente eliminata. Le principali vie di perdita di energia sono attraverso la radiazione termica dalla superficie del metallo fuso e piccole perdite elettriche nella bobina, rendendolo un sistema molto più contenuto ed efficiente.

Velocità e Produttività

La capacità di generare calore istantaneamente e direttamente all'interno del metallo porta a cicli di fusione e riscaldamento significativamente più rapidi.

Per le aziende con elevate esigenze di produzione, questa velocità è una componente diretta dell'efficienza. Cicli più rapidi significano che più lotti possono essere lavorati nello stesso lasso di tempo, aumentando i tassi di produzione complessivi e consentendo alle aziende di evadere gli ordini più rapidamente.

Precisione, Controllo e Uniformità

Il campo elettromagnetico che riscalda il metallo crea anche un naturale effetto di agitazione. Ciò assicura che il bagno fuso abbia una temperatura e una composizione chimica costanti, portando a leghe uniformi di qualità superiore.

Inoltre, la potenza della bobina di induzione può essere controllata con estrema precisione. Ciò consente una gestione esatta della temperatura, prevenendo il surriscaldamento, riducendo la perdita di preziosi elementi di lega attraverso l'ossidazione e minimizzando i pezzi scartati. Questo livello di controllo riduce lo spreco di materiale, che è una forma critica di efficienza del processo.

Comprendere i Compromessi

Sebbene altamente efficienti, i forni a induzione non sono la soluzione universale per ogni applicazione di riscaldamento dei metalli. Una valutazione obiettiva richiede il riconoscimento dei loro limiti.

Costo Iniziale Elevato

La tecnologia alla base dei forni a induzione, inclusi l'alimentatore e le bobine di rame, comporta tipicamente un investimento iniziale più elevato rispetto ai più semplici forni a cupola o a riverbero. I risparmi a lungo termine in energia, materiale e produttività devono essere bilanciati con questo costo iniziale.

Dipendenza dalla Qualità del Materiale in Ingresso

I forni a induzione sono principalmente fonditori, non raffinatori. Sono meno tolleranti a sporco, olio e scorie eccessive sul materiale di carica. L'uso di rottami non puliti può portare a una qualità di fusione incoerente e danni al rivestimento del forno, richiedendo processi di selezione e pulizia del materiale più rigorosi.

Requisiti dell'Infrastruttura Elettrica

Si tratta di macchine potenti che richiedono un notevole fabbisogno alla rete elettrica di una struttura. L'installazione di un forno a induzione potrebbe richiedere un sostanziale aggiornamento dell'alimentazione elettrica del sito, che deve essere considerato nel costo totale del progetto.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione dovrebbe basarsi sulle tue specifiche priorità operative.

- Se il tuo obiettivo principale è la massima produttività e velocità: I cicli di riscaldamento rapidi dei forni a induzione offrono un vantaggio decisivo per la produzione ad alto volume di materiali come alluminio, rame e ferro.

- Se il tuo obiettivo principale è la qualità e la precisione del materiale: Il riscaldamento uniforme e il controllo preciso della temperatura sono ideali per la creazione di leghe ad alta purezza, fusioni a cera persa e la lavorazione di metalli preziosi.

- Se il tuo obiettivo principale è minimizzare i costi energetici a lungo termine: L'elevata efficienza di conversione elettrica-termica rende l'induzione una scelta leader per la riduzione del consumo energetico per tonnellata di metallo fuso.

In definitiva, scegliere un forno a induzione è un investimento in un processo di produzione più veloce, più controllato e più attento all'energia.

Tabella Riepilogativa:

| Fattore di Efficienza | Beneficio |

|---|---|

| Trasferimento Diretto di Energia | Calore generato direttamente all'interno del metallo, minimizzando gli sprechi |

| Perdita Termica Minima | Nessuna combustione o gas di scarico, con conseguente maggiore ritenzione energetica |

| Velocità e Produttività | Cicli di fusione più rapidi aumentano la produzione e il rendimento |

| Precisione e Uniformità | Temperatura e qualità della lega costanti, riducendo lo spreco di materiale |

Pronto a migliorare l'efficienza di fusione del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per precisione, velocità e risparmio energetico. Che tu stia fondendo alluminio, rame o metalli preziosi, le nostre soluzioni offrono qualità superiore e costi operativi inferiori. Contattaci oggi per trovare il forno a induzione perfetto per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Qual è il principio di funzionamento di un forno a induzione ad alta frequenza? Padroneggia la fusione rapida e pulita dei metalli

- Quali sono i principali vantaggi della fusione a induzione con crogiolo freddo (CCIM) rispetto ai fusori tradizionali nella vetrificazione dei rifiuti nucleari industriali?

- Quanto durano i forni a induzione? Una guida per massimizzare la vita utile del vostro forno

- Qual è l'alimentatore di un forno a induzione? Il cuore del tuo sistema di fusione dei metalli

- Quali sono gli svantaggi dell'indurimento a induzione? Comprendere le limitazioni e i compromessi chiave

- Quali sono le precauzioni di sicurezza per il riscaldamento a induzione? Mitigare i rischi di campi elettromagnetici, scosse e ustioni

- Cos'è il riscaldamento a induzione per la brasatura? Ottieni una giunzione metallica precisa e rapida

- Qual è la differenza tra forno a induzione e forno a resistenza? Una guida per scegliere la giusta tecnologia di riscaldamento