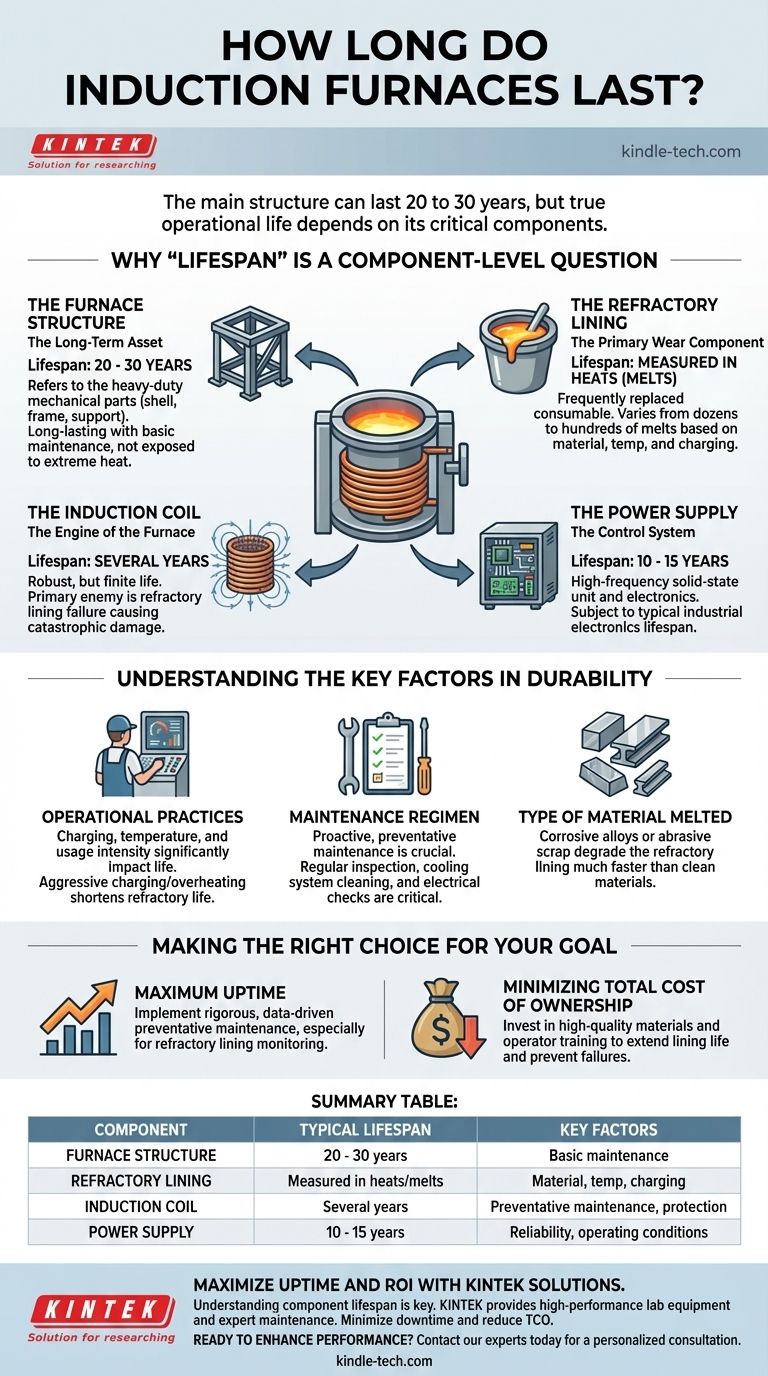

In termini semplici, ci si può aspettare che la struttura principale di un forno a induzione duri dai 20 ai 30 anni. Tuttavia, questa cifra rappresenta solo il telaio durevole e i sistemi di supporto. La vera vita operativa del forno è dettata dai suoi componenti principali, che hanno cicli di sostituzione molto più brevi e variabili.

Comprendere la vita utile di un forno a induzione richiede una prospettiva a due parti. Mentre il telaio in acciaio è un bene a lungo termine, l'affidabilità e le prestazioni quotidiane del forno dipendono interamente dal ciclo di vita dei suoi componenti soggetti a usura critici e di durata molto inferiore.

Perché la "Vita Utile" è una Domanda a Livello di Componente

Pensare a un forno a induzione come a un'unica entità con una sola vita utile è una comune semplificazione eccessiva. Un approccio migliore è vederlo come un sistema di parti, ognuna con la propria vita utile prevista determinata dalla sua funzione e dall'intensità di utilizzo.

La Struttura del Forno: Il Bene a Lungo Termine

La vita utile di 20-30 anni si riferisce tipicamente ai componenti meccanici per impieghi gravosi. Questi includono il guscio in acciaio, il telaio di inclinazione e la struttura di supporto.

Queste parti non sono soggette al calore estremo e alle forze elettriche all'interno del forno e, con una manutenzione di base, forniscono una vita utile molto lunga e prevedibile.

Il Rivestimento Refrattario: Il Principale Componente di Usura

Il rivestimento refrattario è il crogiolo che contiene il metallo fuso. È progettato per essere un articolo di consumo ed è la parte del forno sostituita più frequentemente.

La sua durata non si misura in anni, ma nel numero di fusioni (colate), ore o giorni di funzionamento. Questo può variare da poche decine di fusioni a diverse centinaia, a seconda fortemente del metallo fuso, delle temperature operative e delle pratiche di carica.

La Bobina a Induzione: Il Motore del Forno

La bobina a induzione è il componente critico che genera il campo magnetico per riscaldare e fondere il metallo. È una parte robusta, ma la sua vita è finita e dipende fortemente dalle condizioni operative.

Una bobina ben mantenuta può durare diversi anni. Tuttavia, il suo nemico principale è un cedimento del rivestimento refrattario, dove il metallo fuso può penetrare e causare danni catastrofici e immediati alla bobina.

L'Alimentatore: Il Sistema di Controllo

L'alimentatore (spesso un'unità a stato solido ad alta frequenza) e l'elettronica associata gestiscono l'intero processo di fusione.

Questi sistemi sono altamente affidabili ma sono soggetti alla vita utile tipica dell'elettronica industriale. Generalmente si può prevedere un servizio di 10-15 anni prima che si consideri una revisione o sostituzione dei componenti principali.

Comprendere i Fattori Chiave nella Durabilità

La durata effettiva che si ottiene da ciascun componente non è fissa. È direttamente influenzata dal modo in cui l'attrezzatura viene utilizzata e mantenuta.

Pratiche Operative

Il modo in cui il forno viene caricato con il materiale, la temperatura a cui viene fatto funzionare e se opera in modo continuo o intermittente hanno tutti un impatto significativo. Una carica aggressiva o un surriscaldamento possono ridurre drasticamente la vita del rivestimento refrattario.

Regime di Manutenzione

Un programma di manutenzione preventiva proattiva è il fattore più importante per massimizzare la vita utile. L'ispezione regolare del rivestimento per l'usura, la garanzia che il sistema di raffreddamento per la bobina sia pulito ed efficace, e il controllo dei collegamenti elettrici sono tutti compiti critici.

Tipo di Materiale Fuso

Le proprietà del materiale di carica giocano un ruolo diretto. Leghe altamente corrosive o cariche con rottami affilati e abrasivi degraderanno il rivestimento refrattario molto più velocemente rispetto a materiali puliti e lisci.

Prendere la Decisione Giusta per il Vostro Obiettivo

Per passare da una stima generale della vita utile a una strategia operativa pratica, è necessario allineare le procedure di manutenzione e operative con il vostro obiettivo aziendale principale.

- Se la vostra attenzione principale è il massimo tempo di attività e la produzione: Implementare un programma di manutenzione preventiva rigoroso e basato sui dati, specialmente per monitorare e sostituire il rivestimento refrattario prima che possa guastarsi.

- Se la vostra attenzione principale è minimizzare il costo totale di proprietà: Investire in materiali refrattari di alta qualità e in una formazione completa degli operatori per estendere la vita di ogni rivestimento e prevenire guasti catastrofici che possono danneggiare la bobina a induzione, molto più costosa.

In definitiva, un forno a induzione ben mantenuto è un bene pluridecennale il cui valore reale si realizza gestendo il ciclo di vita delle sue parti operative più critiche.

Tabella Riassuntiva:

| Componente | Vita Utile Tipica | Fattori Chiave |

|---|---|---|

| Struttura del Forno | 20 - 30 anni | Manutenzione di base; non soggetta a calore estremo. |

| Rivestimento Refrattario | Misurata in fusioni/colate | Metallo fuso, temperatura, pratiche di carica. |

| Bobina a Induzione | Diversi anni | Manutenzione preventiva; protezione dal cedimento del rivestimento. |

| Alimentatore | 10 - 15 anni | Affidabilità dell'elettronica industriale; condizioni operative. |

Massimizza il tempo di attività e il ROI del tuo forno a induzione con le soluzioni KINTEK.

Comprendere la vita utile dei componenti critici è il primo passo per ottimizzare le operazioni di fusione. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, inclusi componenti per forni durevoli e supporto di manutenzione esperto. Aiutiamo i laboratori come il vostro a ridurre al minimo i tempi di inattività e il costo totale di proprietà.

Pronto a migliorare le prestazioni e la longevità del tuo forno? Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come le nostre soluzioni possono soddisfare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata