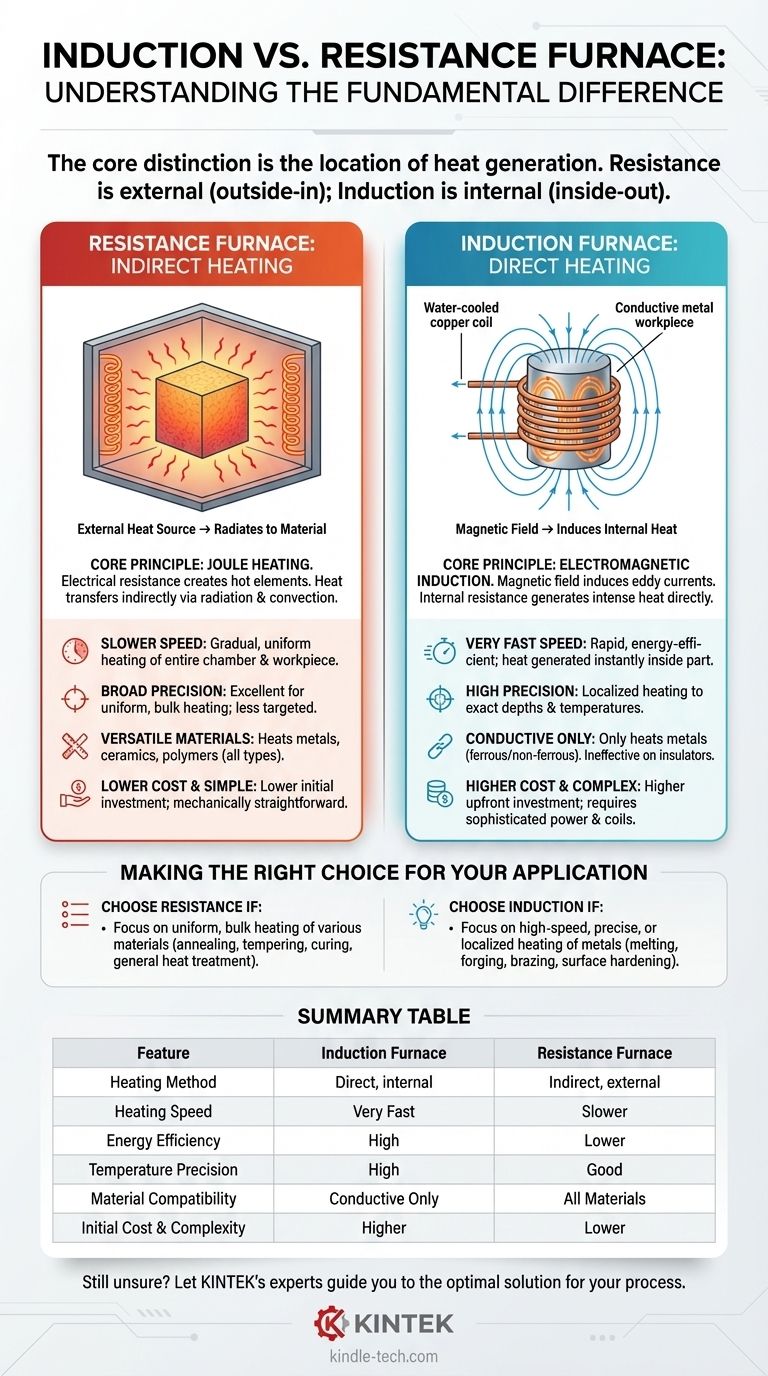

La differenza fondamentale tra i forni a induzione e a resistenza risiede nel modo in cui generano calore. Un forno a resistenza utilizza elementi riscaldanti che si scaldano e trasferiscono il calore al materiale indirettamente tramite irraggiamento e convezione, molto simile a un forno convenzionale. Al contrario, un forno a induzione utilizza un campo magnetico per generare calore direttamente all'interno del materiale stesso, senza alcun contatto fisico.

La distinzione principale è la posizione della generazione di calore. Il riscaldamento a resistenza è esterno, riscaldando il materiale dall'esterno verso l'interno. Il riscaldamento a induzione è interno, utilizzando le proprietà del materiale stesso per generare calore dall'interno verso l'esterno. Questa singola differenza determina la loro velocità, efficienza e applicazioni ideali.

Come funzionano i forni a resistenza: il metodo di riscaldamento indiretto

I forni a resistenza sono una tecnologia fondamentale nella lavorazione termica, apprezzati per la loro semplicità e versatilità. Operano su un principio semplice e affidabile.

Il principio fondamentale: il riscaldamento Joule

Un forno a resistenza funziona facendo passare una forte corrente elettrica attraverso un materiale ad alta resistenza, noto come elemento riscaldante.

Secondo la prima legge di Joule, questa resistenza al flusso elettrico fa sì che l'elemento diventi estremamente caldo. Questo è lo stesso principio che fa funzionare un tostapane o un piano cottura elettrico.

Meccanismo di trasferimento del calore

Gli elementi caldi, tipicamente disposti lungo le pareti della camera del forno, riscaldano il materiale target indirettamente.

Il calore viene trasferito al pezzo in lavorazione attraverso una combinazione di radiazione termica dagli elementi caldi e convezione mentre l'aria o l'atmosfera all'interno del forno si riscalda e circola.

Caratteristiche chiave

Questo metodo indiretto si traduce in un processo di riscaldamento più lento e graduale. L'intera camera del forno e l'intero pezzo in lavorazione devono essere portati insieme alla temperatura target, garantendo un riscaldamento completo e uniforme.

Come funzionano i forni a induzione: il metodo di riscaldamento diretto

Il riscaldamento a induzione è un processo più avanzato e ad alta velocità che sfrutta i principi dell'elettromagnetismo per fornire energia con notevole precisione ed efficienza.

Il principio fondamentale: l'induzione elettromagnetica

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua attraverso la quale viene fatta passare una corrente alternata (CA) ad alta frequenza.

Questa corrente genera un campo magnetico potente e rapidamente variabile attorno alla bobina. Quando un pezzo in lavorazione elettricamente conduttivo (come un pezzo di acciaio) viene posizionato all'interno di questo campo, il campo induce potenti correnti elettriche, chiamate correnti parassite, a fluire all'interno del metallo.

Riscaldamento diretto e senza contatto

La resistenza interna del metallo al flusso di queste correnti parassite genera calore intenso e rapido.

Fondamentalmente, il calore viene generato all'interno del pezzo in lavorazione stesso. Non ci sono elementi riscaldanti esterni e la bobina rimane fredda. È un metodo di trasferimento di energia pulito e senza contatto.

Comprendere i compromessi: un confronto diretto

La scelta tra queste due tecnologie richiede la comprensione dei loro vantaggi e limiti intrinseci, che derivano tutti dai loro diversi meccanismi di riscaldamento.

Velocità ed efficienza di riscaldamento

L'induzione è significativamente più veloce e più efficiente dal punto di vista energetico. Poiché il calore viene generato direttamente dove è necessario—all'interno del pezzo—molta poca energia viene sprecata per riscaldare le pareti del forno o l'atmosfera circostante.

La resistenza è più lenta e meno efficiente. Una grande quantità di energia viene prima utilizzata per riscaldare le massicce pareti refrattarie e l'intero volume della camera prima che il pezzo in lavorazione raggiunga la sua temperatura target.

Controllo e precisione della temperatura

L'induzione offre una precisione senza pari. Progettando la forma della bobina e controllando la frequenza, è possibile riscaldare aree molto specifiche di un pezzo a profondità e temperature esatte. Questo è ideale per applicazioni come l'indurimento superficiale di un dente di ingranaggio lasciando il nucleo morbido.

La resistenza fornisce un riscaldamento ampio e uniforme. È eccellente per riscaldare un intero componente in modo uniforme, ma non può facilmente mirare a una sezione specifica. Il controllo è meno preciso e si applica all'intero ambiente del forno.

Compatibilità dei materiali

I forni a resistenza sono molto versatili. Possono riscaldare praticamente qualsiasi materiale, inclusi metalli, ceramiche, polimeri e compositi, poiché il processo di riscaldamento non dipende dalle proprietà elettriche del materiale.

I forni a induzione sono altamente specializzati. Possono riscaldare solo materiali elettricamente conduttivi, principalmente metalli ferrosi e non ferrosi. Sono completamente inefficaci su isolanti come ceramiche o plastiche.

Costo e complessità

I forni a resistenza hanno generalmente un costo iniziale inferiore e sono meccanicamente più semplici. La loro manutenzione è semplice, spesso comporta la sostituzione degli elementi riscaldanti.

I sistemi a induzione sono più complessi e costosi all'inizio. Richiedono alimentatori sofisticati per generare correnti ad alta frequenza e spesso necessitano di bobine progettate su misura per parti specifiche, il che aumenta i costi e lo sforzo ingegnerizzazione.

Fare la scelta giusta per la tua applicazione

La tua scelta dipende interamente dal tuo materiale, dai tuoi requisiti di processo e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è il riscaldamento ad alta velocità, preciso o localizzato dei metalli: L'induzione è la scelta migliore per applicazioni come la fusione, la forgiatura, la brasatura e l'indurimento superficiale.

- Se il tuo obiettivo principale è il riscaldamento uniforme e di massa di vari materiali (inclusi i non conduttori): Un forno a resistenza è la soluzione più versatile ed economica per processi come la ricottura, la tempra e la polimerizzazione.

- Se il tuo obiettivo principale è la massima efficienza energetica e velocità di processo per parti conduttive: Il trasferimento diretto di energia dell'induzione offre prestazioni ineguagliabili.

- Se il tuo obiettivo principale è la semplicità operativa e un investimento di capitale inferiore per il trattamento termico generale: La tecnologia robusta e collaudata di un forno a resistenza è lo standard.

In definitiva, la selezione del forno corretto consiste nell'abbinare il principio di riscaldamento alle esigenze specifiche del tuo materiale e processo.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno a resistenza |

|---|---|---|

| Metodo di riscaldamento | Diretto, interno (tramite campo magnetico) | Indiretto, esterno (tramite elementi riscaldanti) |

| Velocità di riscaldamento | Molto veloce | Più lento |

| Efficienza energetica | Alta (trasferimento diretto di energia) | Inferiore (riscalda l'intera camera) |

| Precisione della temperatura | Alta (possibile riscaldamento localizzato) | Buona (riscaldamento ampio, uniforme) |

| Compatibilità dei materiali | Solo materiali elettricamente conduttivi (metalli) | Tutti i materiali (metalli, ceramiche, plastiche, ecc.) |

| Costo iniziale e complessità | Superiore | Inferiore |

Ancora indeciso su quale forno sia giusto per il tuo processo?

Scegliere tra un forno a induzione e uno a resistenza è fondamentale per ottenere risultati ottimali nel tuo laboratorio o nella tua linea di produzione. L'attrezzatura giusta influisce direttamente sulla tua efficienza, sulla qualità del prodotto e sui tuoi profitti.

Lascia che gli esperti di KINTEK ti guidino. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue specifiche sfide di lavorazione termica. Possiamo aiutarti a:

- Analizzare la tua applicazione per determinare il tipo di forno più efficiente ed economico.

- Selezionare il modello perfetto dalla nostra gamma di attrezzature ad alte prestazioni.

- Ottimizzare il tuo processo per la massima produttività e qualità.

Non lasciare i tuoi risultati al caso. Contatta oggi il nostro team tecnico per una consulenza personalizzata e scopri il vantaggio KINTEK nelle soluzioni di riscaldamento di precisione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni del forno a induzione a nucleo verticale? Sblocca la lavorazione di precisione ad alta temperatura

- Come posso ridurre il consumo energetico del mio forno a induzione? Riduci i costi energetici con un approccio olistico

- Quanto può diventare caldo un forno a induzione? La verità sui limiti di temperatura estrema

- Qual è la capacità nominale di potenza per un forno a media frequenza? Trova il kW perfetto per le tue esigenze di fusione

- Il rame può essere fuso in un forno a induzione? Sì, ecco il metodo efficiente per una fusione pulita

- Quali sono le parti principali di un forno a induzione? Una guida ai componenti fondamentali

- Qual è il concetto di forno a induzione? Sblocca la fusione dei metalli in modo rapido, pulito ed efficiente

- Qual è la funzione di un'asta di grafite quando si utilizza il riscaldamento a induzione per testare il rivestimento in SiC? | KINTEK Thermal Solutions