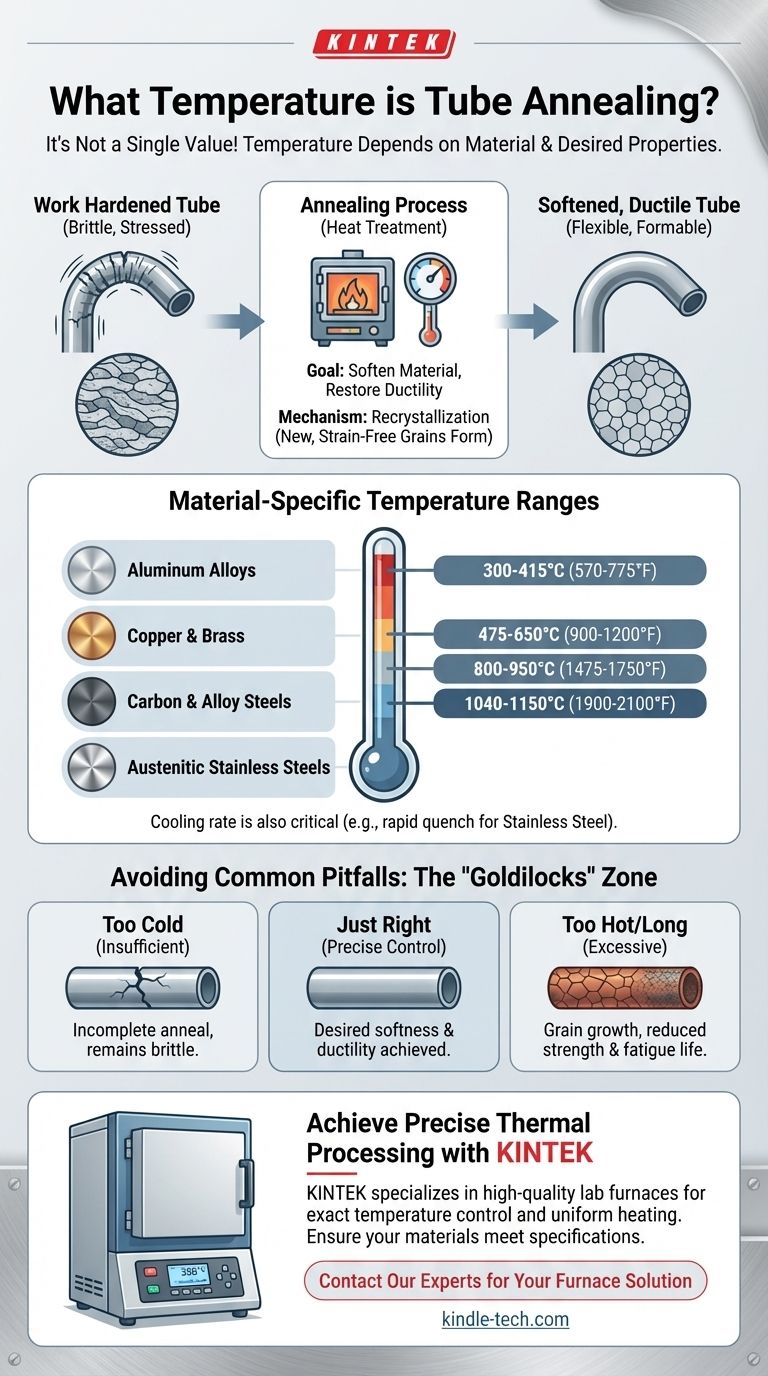

La temperatura di ricottura per i tubi non è un valore unico, ma un intervallo specifico che dipende quasi interamente dal materiale trattato. Ad esempio, le leghe di alluminio vengono ricotte a temperature relativamente basse, intorno ai 300-415°C (570-775°F), mentre gli acciai inossidabili austenitici richiedono temperature molto più elevate, tipicamente 1040-1150°C (1900-2100°F). La temperatura corretta è fondamentale per ottenere le proprietà desiderate.

La temperatura di ricottura è una variabile critica del processo determinata principalmente dalla composizione del materiale del tubo e dal suo grado di incrudimento a freddo. La scelta della temperatura corretta è essenziale per ottenere le proprietà meccaniche richieste, come morbidezza e duttilità, senza comprometterne l'integrità strutturale.

Perché la temperatura è il fattore determinante nella ricottura

La ricottura è un processo di trattamento termico progettato per modificare le proprietà fisiche e talvolta chimiche di un materiale. Per i tubi metallici che sono stati formati, estrusi o piegati, l'obiettivo principale è invertire gli effetti dell'incrudimento per lavorazione.

L'obiettivo: ammorbidire il materiale

Processi come la trafilatura o la piegatura dei tubi introducono stress e dislocazioni nella struttura cristallina del metallo. Questo è chiamato incrudimento per lavorazione (o incrudimento per deformazione) e rende il tubo più duro, più resistente e più fragile.

La ricottura inverte questo processo consentendo alla struttura interna di riformarsi, ripristinando la sua duttilità (capacità di essere trafilato o deformato) e riducendone la durezza.

Il meccanismo: ricristallizzazione

L'efficacia della ricottura dipende dal raggiungimento di una temperatura superiore alla temperatura di ricristallizzazione del materiale. A questo punto, nuovi grani privi di deformazione iniziano a formarsi all'interno del metallo, sostituendo i grani deformati creati dalla lavorazione a freddo.

La temperatura controlla direttamente la velocità e l'entità di questo processo. È l'input più critico per ottenere una ricottura di successo.

Il materiale detta l'intervallo di temperatura

Metalli diversi e le loro leghe hanno punti di fusione e strutture cristalline molto diversi, il che si traduce in requisiti di temperatura di ricottura unici.

- Acciai al carbonio e legati: La temperatura dipende fortemente dal contenuto di carbonio. Per una ricottura completa, questi vengono tipicamente riscaldati a circa 800-950°C (1475-1750°F) e poi raffreddati molto lentamente.

- Acciai inossidabili austenitici (es. 304, 316): Questi richiedono una ricottura di solubilizzazione ad alta temperatura, tipicamente tra 1040-1150°C (1900-2100°F). Segue un raffreddamento rapido (tempra) per bloccare le proprietà desiderate e prevenire la perdita di resistenza alla corrosione.

- Rame e Ottone: Questi metalli non ferrosi vengono ricotti a temperature molto più basse. Il rame puro viene ricotto a circa 475-650°C (900-1200°F), mentre gli ottoni vengono ricotti a intervalli leggermente inferiori.

- Leghe di alluminio: L'alluminio ha la temperatura di ricottura più bassa tra questi materiali comuni, tipicamente tra 300-415°C (570-775°F).

Comprendere i compromessi e le insidie comuni

La scelta della temperatura o del tempo di mantenimento sbagliati può portare al cedimento del componente. La finestra del processo può essere stretta e la precisione è fondamentale.

Il rischio di temperatura insufficiente

Se il tubo non viene riscaldato alla temperatura di ricristallizzazione richiesta, la ricottura sarà incompleta. Il materiale rimarrà parzialmente incrudito e fragile, il che può portare a cricche durante le successive operazioni di formatura o a cedimenti prematuri durante l'uso.

Il pericolo di temperatura o tempo eccessivi

Il surriscaldamento è altrettanto problematico. Una volta completata la ricristallizzazione, mantenere il tubo ad alta temperatura può causare la crescita del grano. I grani grandi possono ridurre la resistenza, la tenacità e la vita a fatica del materiale.

In casi estremi, il surriscaldamento può causare incrostazioni superficiali (ossidazione) o persino la fusione incipiente ai bordi dei grani, che danneggia permanentemente il componente.

Il ruolo critico della velocità di raffreddamento

La temperatura non è l'unica variabile; anche la velocità di raffreddamento è una parte determinante del processo.

Raffreddare lentamente l'acciaio in un forno favorisce la massima morbidezza. Al contrario, raffreddare rapidamente l'acciaio inossidabile è essenziale per prevenire la formazione di carburi di cromo, che degraderebbero gravemente la sua resistenza alla corrosione.

Come determinare il processo di ricottura corretto

Per garantire un risultato positivo, è necessario andare oltre gli intervalli di temperatura generali e definire un processo preciso per la propria applicazione specifica.

- Se il tuo obiettivo principale è la lavorazione di una lega nota: consulta sempre la scheda tecnica del fornitore del materiale o gli standard metallurgici consolidati (come quelli di ASM International o ASTM) per il ciclo di ricottura esatto.

- Se il tuo obiettivo principale è alleviare lo stress con una minima ammorbidimento: considera una ricottura di rilassamento a temperatura più bassa, che riscalda il materiale al di sotto della sua temperatura di ricristallizzazione per ridurre le sollecitazioni interne senza alterare significativamente la sua durezza.

- Se il tuo obiettivo principale è l'acciaio inossidabile austenitico: ricorda che una tempra rapida dopo il riscaldamento è importante quanto la temperatura stessa per mantenere la resistenza alla corrosione.

- Se non sei mai sicuro del materiale o del processo: collabora con un metallurgista qualificato o un servizio di trattamento termico professionale per specificare ed eseguire correttamente il processo.

In definitiva, il controllo preciso dell'intero ciclo termico—riscaldamento, mantenimento e raffreddamento—è la chiave per sbloccare le prestazioni desiderate del tuo materiale.

Tabella riassuntiva:

| Materiale | Intervallo di temperatura di ricottura tipico |

|---|---|

| Leghe di alluminio | 300-415°C (570-775°F) |

| Acciai inossidabili austenitici | 1040-1150°C (1900-2100°F) |

| Acciai al carbonio e legati | 800-950°C (1475-1750°F) |

| Rame e Ottone | 475-650°C (900-1200°F) |

Ottieni una lavorazione termica precisa per i tuoi tubi da laboratorio con KINTEK.

La scelta e il mantenimento della corretta temperatura di ricottura sono fondamentali per le proprietà dei materiali. KINTEK è specializzata in forni e stufe da laboratorio di alta qualità che forniscono il controllo preciso della temperatura e il riscaldamento uniforme richiesti dai processi di ricottura. Le nostre attrezzature ti aiutano a evitare le insidie della ricottura incompleta o della crescita del grano, assicurando che i tuoi materiali raggiungano la morbidezza, la duttilità e le prestazioni desiderate.

Sia che tu stia lavorando con acciaio inossidabile, alluminio o altre leghe, KINTEK dispone delle attrezzature da laboratorio affidabili per supportare le tue esigenze di ricerca e produzione.

Contatta oggi stesso i nostri esperti di lavorazione termica per trovare il forno perfetto per le tue applicazioni di ricottura.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura