In sostanza, l'alimentatore per un forno a induzione è un sistema di alimentazione CA specializzato. Non è un semplice collegamento alla rete elettrica, ma un'unità sofisticata progettata per convertire l'energia elettrica standard nella tensione e frequenza precise necessarie per fondere il metallo. Questo sistema lavora in congiunzione con condensatori e un'unità di controllo per generare campi magnetici oscillanti potenti all'interno della bobina a induzione del forno, che a sua volta induce intense correnti elettriche direttamente nel materiale da fondere.

L'alimentatore di un forno a induzione non è semplicemente una fonte di elettricità; è un sistema di controllo integrato. La sua funzione principale è convertire l'energia di rete standard in una frequenza ad alta corrente e precisamente controllata, adattata alle dimensioni del forno e al materiale che viene fuso.

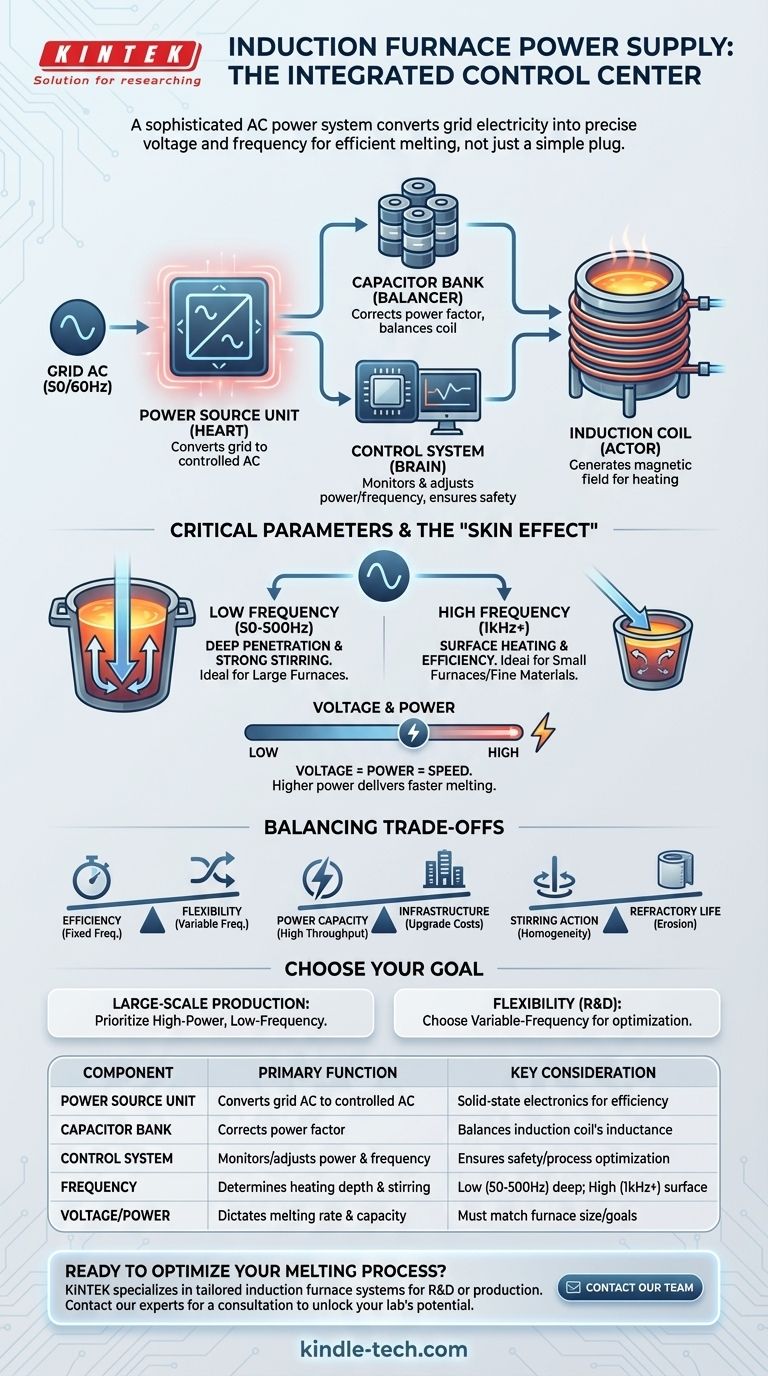

L'anatomia di un sistema di alimentazione per forni a induzione

Per comprendere il forno, devi prima comprendere i componenti che lo azionano. L'"alimentatore" è in realtà un sistema di parti interconnesse che lavorano in armonia.

L'unità di alimentazione

Questo è il cuore del sistema. Prende l'alimentazione CA trifase standard dalla rete (tipicamente a 50 o 60 Hz) e la converte. I sistemi moderni utilizzano l'elettronica a stato solido per raddrizzare prima la CA in CC e poi invertirla nuovamente in una CA monofase a una nuova frequenza precisamente controllata.

Il banco di condensatori

La bobina a induzione nel forno è un induttore massiccio. Per funzionare in modo efficiente, questa induttanza deve essere bilanciata. Una serie di condensatori è collegata in parallelo alla bobina per correggere il fattore di potenza, assicurando che la massima quantità di energia venga trasferita al metallo e non venga sprecata.

Il sistema di controllo

Questo è il cervello dell'operazione. Il sistema di controllo monitora il processo di fusione e fornisce all'operatore un controllo preciso sulla potenza e sulla frequenza. Assicura che il forno funzioni in modo sicuro ed efficiente, regolando l'uscita per soddisfare i requisiti specifici della fusione.

La bobina a induzione

Sebbene tecnicamente faccia parte del corpo del forno, la bobina a induzione è il componente finale del circuito elettrico. Questa grande bobina di rame raffreddata ad acqua riceve l'alimentazione ad alta corrente e a frequenza controllata dal sistema di alimentazione. La corrente che la attraversa genera il potente campo magnetico che è la base del riscaldamento a induzione.

Perché frequenza e tensione sono fondamentali

L'efficacia di un forno a induzione è definita dalle caratteristiche dell'energia che gli viene fornita. La tensione e la frequenza non sono arbitrarie; sono parametri ingegneristici fondamentali.

Il ruolo della frequenza

La frequenza della corrente alternata determina come il campo magnetico interagisce con la carica metallica. Questo è noto come "effetto pelle", dove frequenze più elevate concentrano la corrente indotta vicino alla superficie del materiale.

- Basse frequenze (es. 50 Hz - 500 Hz): Questa potenza penetra più in profondità nella massa fusa, creando una forte azione di agitazione. Questo è ideale per forni grandi che fondono pezzi di rottame grandi, poiché promuove l'uniformità di temperatura e chimica.

- Frequenze medie e alte (es. 1 kHz - 10 kHz+): Questa potenza è più concentrata in superficie. È altamente efficiente per forni più piccoli, per fondere materiali più fini o per applicazioni in cui si desidera meno agitazione.

L'importanza della tensione e della potenza

La tensione applicata al sistema determina la potenza massima che può essere erogata alla bobina. Un livello di potenza più elevato si traduce direttamente in una velocità di fusione più rapida. Assicurarsi che l'alimentatore possa soddisfare la richiesta del forno è essenziale per raggiungere gli obiettivi di produzione.

Comprendere i compromessi

La scelta o l'utilizzo di un alimentatore comporta il bilanciamento di fattori in competizione. Non esiste un'unica soluzione "migliore", ma solo quella giusta per l'applicazione.

Efficienza vs. Flessibilità

Un alimentatore a frequenza fissa progettato per un forno e un materiale specifici può essere altamente efficiente. Tuttavia, un alimentatore a frequenza variabile offre la flessibilità di fondere in modo efficiente diverse dimensioni di lotto o tipi di materiale, spesso a un costo iniziale e una complessità maggiori.

Capacità di potenza vs. Infrastruttura

Un forno ad alta potenza può aumentare drasticamente la produttività, ma impone notevoli sollecitazioni sull'infrastruttura elettrica di un impianto. Il costo dell'aggiornamento di trasformatori, apparecchiature di commutazione e cablaggio deve essere preso in considerazione nella decisione di installare un sistema più potente.

Azione di agitazione vs. Durata del refrattario

La forte azione di agitazione creata dagli alimentatori a bassa frequenza è eccellente per l'omogeneità metallurgica. Tuttavia, questo movimento vigoroso può anche accelerare l'erosione del rivestimento refrattario del forno, portando a maggiori costi di manutenzione e tempi di inattività.

Fare la scelta giusta per il tuo obiettivo

I tuoi obiettivi operativi dovrebbero dettare la tua strategia di alimentazione.

- Se la tua priorità principale è la produzione costante su larga scala: Dai la precedenza a un sistema ad alta potenza e a bassa frequenza, precisamente abbinato alle dimensioni del tuo forno per la massima velocità di fusione e agitazione metallurgica.

- Se la tua priorità principale è la flessibilità per la R&S o le leghe speciali: Un alimentatore a frequenza variabile è la scelta superiore, poiché ti consente di ottimizzare il riscaldamento e l'agitazione per una vasta gamma di materiali e dimensioni di lotto.

In definitiva, considerare l'alimentatore come il centro di controllo integrato del forno, non solo la sua spina, è la chiave per sbloccare l'efficienza operativa e la qualità.

Tabella riassuntiva:

| Componente | Funzione principale | Considerazione chiave |

|---|---|---|

| Unità di alimentazione | Converte la CA di rete in CA controllata | Elettronica a stato solido per l'efficienza |

| Banco di condensatori | Corregge il fattore di potenza per l'efficienza | Bilancia l'induttanza della bobina a induzione |

| Sistema di controllo | Monitora e regola potenza e frequenza | Garantisce sicurezza e ottimizzazione del processo |

| Frequenza | Determina la profondità di riscaldamento e l'agitazione | Bassa (50-500Hz) per agitazione profonda; Alta (1kHz+) per riscaldamento superficiale |

| Tensione/Potenza | Dettano la velocità di fusione e la capacità | Deve corrispondere alle dimensioni del forno e agli obiettivi di produzione |

Pronto a ottimizzare il tuo processo di fusione? L'alimentatore giusto è fondamentale per l'efficienza, la qualità e la flessibilità. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, inclusi sistemi per forni a induzione personalizzati per le tue esigenze specifiche di R&S o produzione. I nostri esperti possono aiutarti a selezionare il sistema perfetto per raggiungere i tuoi obiettivi metallurgici.

Contatta il nostro team oggi stesso per una consulenza personalizzata e sblocca tutto il potenziale del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione