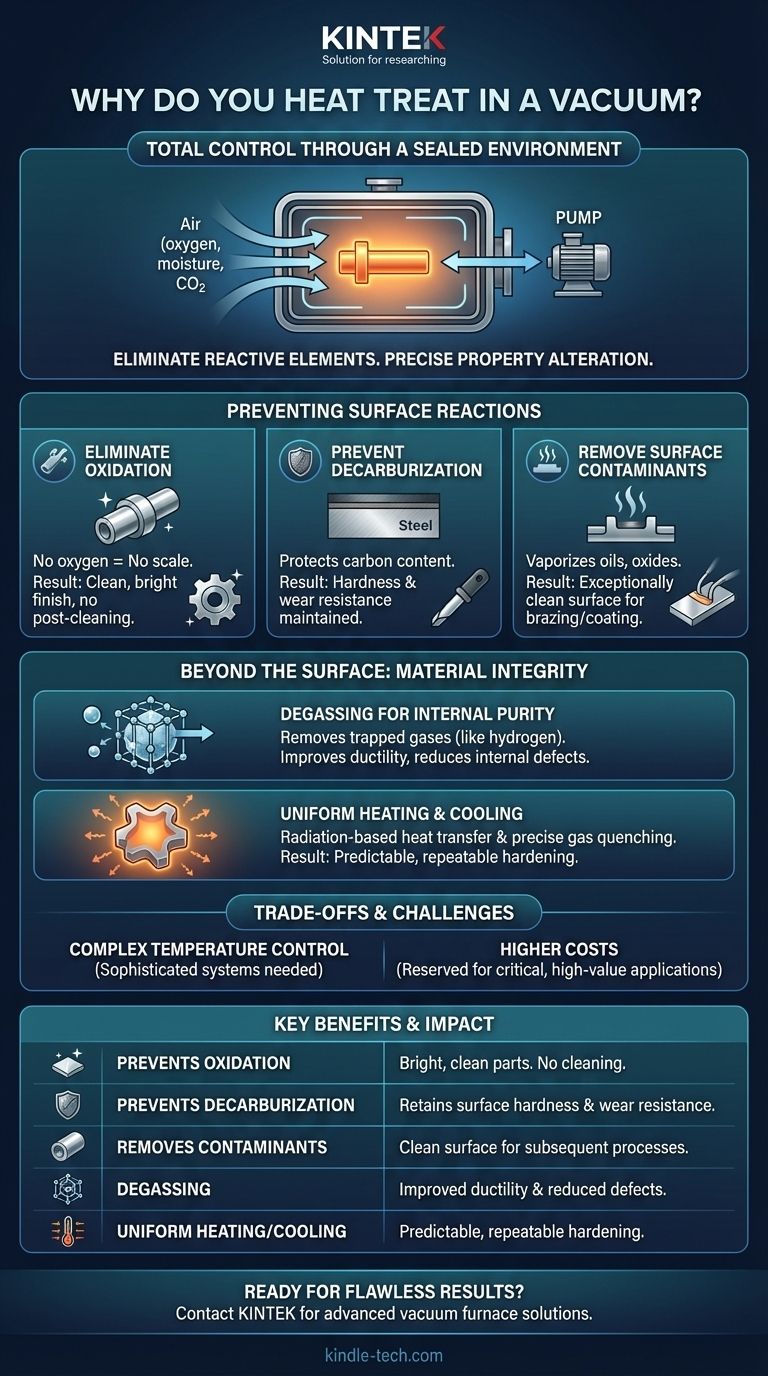

In sostanza, il trattamento termico sotto vuoto riguarda il controllo totale. Questo processo viene eseguito all'interno di un forno sigillato dove l'aria viene rimossa per creare il vuoto. Eliminando i gas atmosferici come ossigeno, umidità e anidride carbonica, si impedisce loro di reagire con la superficie del metallo ad alte temperature. Ciò assicura che le proprietà del materiale vengano alterate esattamente come previsto, senza effetti collaterali indesiderati come ossidazione o decarburazione.

Lo scopo essenziale di un forno a vuoto è creare un ambiente perfettamente neutro. L'obiettivo non è il vuoto in sé, ma l'eliminazione degli elementi reattivi per produrre un componente perfettamente pulito, brillante e dimensionalmente stabile che spesso non richiede alcuna pulizia post-trattamento.

L'obiettivo principale: prevenire le reazioni superficiali

Il trattamento termico si basa su alte temperature per modificare la microstruttura di un metallo. Tuttavia, queste stesse alte temperature accelerano notevolmente le reazioni chimiche tra il metallo e qualsiasi gas presente. Un vuoto rimuove efficacemente il combustibile per queste reazioni indesiderate.

Eliminare l'ossidazione

Ad alte temperature, l'ossigeno si lega aggressivamente alla maggior parte dei metalli per formare uno strato di ossido, comunemente noto come scaglia.

Un ambiente sottovuoto è virtualmente privo di ossigeno, il che impedisce la formazione di scaglia. Il risultato è una finitura superficiale pulita e brillante direttamente dal forno, eliminando la necessità di operazioni di pulizia successive come la sabbiatura o il decapaggio acido.

Prevenire la decarburazione

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio. È causata dalla reazione dell'ossigeno e dell'anidride carbonica con il carbonio nella lega ad alte temperature.

Questa perdita di carbonio crea una "pelle" più morbida sul componente, che compromette la sua durezza superficiale, la resistenza all'usura e la vita a fatica. Il trattamento termico sotto vuoto protegge il contenuto di carbonio, assicurando che le proprietà superficiali del materiale soddisfino le specifiche ingegneristiche.

Rimuovere i contaminanti superficiali

La combinazione di calore e vuoto può anche avere un effetto pulente sui pezzi stessi.

Tracce di oli residui, lubrificanti e sottili pellicole di ossido preesistenti possono essere vaporizzate e rimosse dal sistema a vuoto. Ciò porta a una superficie eccezionalmente pulita, ideale per processi successivi come la brasatura o il rivestimento.

Oltre la superficie: migliorare l'integrità del materiale

I vantaggi di un ambiente sottovuoto si estendono più in profondità della sola superficie del metallo, influenzando la sua struttura interna e le prestazioni complessive.

Degasaggio per la purezza interna

I metalli possono contenere gas disciolti, come l'idrogeno, intrappolati nella loro struttura cristallina durante la produzione.

Sotto vuoto, questi gas disciolti possono essere estratti dal metallo, un processo noto come degasaggio. La loro rimozione migliora la duttilità del materiale e riduce il rischio di difetti interni e fragilizzazione da idrogeno.

Ottenere un riscaldamento e un raffreddamento uniformi

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione o conduzione. Ciò consente un riscaldamento eccezionalmente uniforme dell'intero carico di lavoro, anche per forme complesse.

Questo ambiente controllato consente anche una tempra (raffreddamento) precisa e spesso rapida utilizzando gas inerte ad alta pressione. Questa combinazione di riscaldamento uniforme e raffreddamento controllato si traduce in una tempra prevedibile e ripetibile e prolunga la vita del componente.

Comprendere i compromessi e le sfide

Sebbene potente, il trattamento termico sotto vuoto non è una soluzione universale. Comporta complessità e costi specifici che lo rendono più adatto ad alcune applicazioni rispetto ad altre.

La complessità del controllo della temperatura

Le caratteristiche di trasferimento del calore cambiano drasticamente quando un forno passa dalla pressione atmosferica a un vuoto spinto. Il passaggio dalla convezione alla pura irradiazione richiede sistemi di controllo della temperatura altamente sofisticati.

Anche i minimi superamenti di temperatura sono spesso inaccettabili per le leghe ad alte prestazioni, richiedendo una programmazione precisa e garanzie di mantenimento (soak) per garantire che il processo rimanga entro la sua stretta finestra operativa.

Costi di attrezzature e processi più elevati

I forni a vuoto sono intrinsecamente più complessi e costosi da costruire, operare e mantenere rispetto ai forni atmosferici standard. Ciò si traduce in un costo per pezzo più elevato.

Il processo è quindi tipicamente riservato ai materiali per i quali il costo è giustificato dai requisiti di prestazione, come acciai per utensili ad alta lega, componenti aerospaziali e impianti medici.

Fare la scelta giusta per la vostra applicazione

La selezione del giusto processo di trattamento termico dipende interamente dal materiale, dall'uso finale del componente e dal budget.

- Se la vostra priorità principale è una finitura superficiale perfetta: Il trattamento sottovuoto è l'ideale, poiché elimina l'ossidazione e la necessità di pulizia post-processo, fornendo un pezzo brillante e pulito.

- Se la vostra priorità principale è la massima durezza e prestazione del materiale: Il trattamento sottovuoto previene la decarburazione, assicurando che la superficie mantenga la sua piena resistenza e resistenza all'usura previste.

- Se la vostra priorità principale è l'efficacia in termini di costi per parti generiche: Un forno atmosferico tradizionale potrebbe essere sufficiente se una superficie perfetta e la prevenzione assoluta delle reazioni superficiali non sono critiche.

In definitiva, scegliere il trattamento termico sotto vuoto è un investimento in precisione, purezza e prestazioni prevedibili per i vostri componenti più critici.

Tabella riassuntiva:

| Vantaggio chiave | Impatto sul componente |

|---|---|

| Previene l'ossidazione | Elimina la formazione di scaglia; i pezzi escono brillanti e puliti, spesso senza necessità di pulizia post-trattamento. |

| Previene la decarburazione | Protegge il contenuto di carbonio superficiale, garantendo che durezza, resistenza all'usura e vita a fatica soddisfino le specifiche. |

| Rimuove i contaminanti | Vaporizza oli e sottili ossidi per una superficie eccezionalmente pulita, ideale per brasatura o rivestimento. |

| Degasaggio | Rimuove i gas disciolti come l'idrogeno, migliorando la duttilità e riducendo i difetti interni. |

| Riscaldamento/Raffreddamento uniforme | Consente una tempra precisa e ripetibile attraverso il trasferimento di calore basato sull'irraggiamento e la tempra a gas controllata. |

Pronto a ottenere risultati impeccabili per i vostri componenti critici?

Il trattamento termico sotto vuoto è essenziale per ottenere la precisione, la purezza e le prestazioni richieste da settori di alto valore come l'aerospaziale, il medicale e la lavorazione degli utensili. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, fornendo le soluzioni di forni a vuoto affidabili di cui il vostro laboratorio ha bisogno per garantire l'integrità del materiale e finiture superficiali superiori.

Contatta i nostri esperti oggi stesso per discutere come i nostri forni a vuoto possono migliorare i vostri processi di trattamento termico e fornire risultati prevedibili e di alta qualità per le vostre applicazioni più esigenti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la funzione di un forno a resistenza nella preparazione di polvere di uranio metallico ultrafine? Guida all'HDH.

- Cos'è un forno di sinterizzazione? Trasforma i materiali in polvere in parti ad alte prestazioni

- Qual è il metallo d'apporto più comunemente usato nella brasatura? Scopri le migliori leghe per giunzioni robuste

- Quali sono i principali vantaggi dell'utilizzo di un forno a fusione ad arco al plasma sotto vuoto per U-Zr-Nb? Preparazione superiore della lega

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Qual è un esempio di sinterizzazione? Dalla ceramica antica alla stampa 3D moderna

- Cos'è un sistema a vuoto utilizzato nello sputtering? Padroneggia il processo a due stadi per film di alta qualità

- Qual è il punto critico del trattamento termico? Padroneggiare la chiave per la trasformazione dell'acciaio