Alla base, il trattamento termico per l'acciaio comporta una sequenza controllata di operazioni di riscaldamento e raffreddamento per alterare intenzionalmente la microstruttura interna del metallo. I processi primari sono la ricottura, la normalizzazione, la tempra (che include la tempra e il rinvenimento) e la cementazione. Ogni processo è progettato per ottenere un insieme specifico di proprietà meccaniche, come morbidezza, durezza, tenacità o resistenza all'usura.

La chiave per comprendere il trattamento termico è vederlo non come un elenco di ricette separate, ma come un kit di strumenti per manipolare un unico compromesso: l'equilibrio tra durezza e tenacità. Controllando le velocità di riscaldamento e raffreddamento, si controlla con precisione la struttura interna dell'acciaio per soddisfare una specifica esigenza ingegneristica.

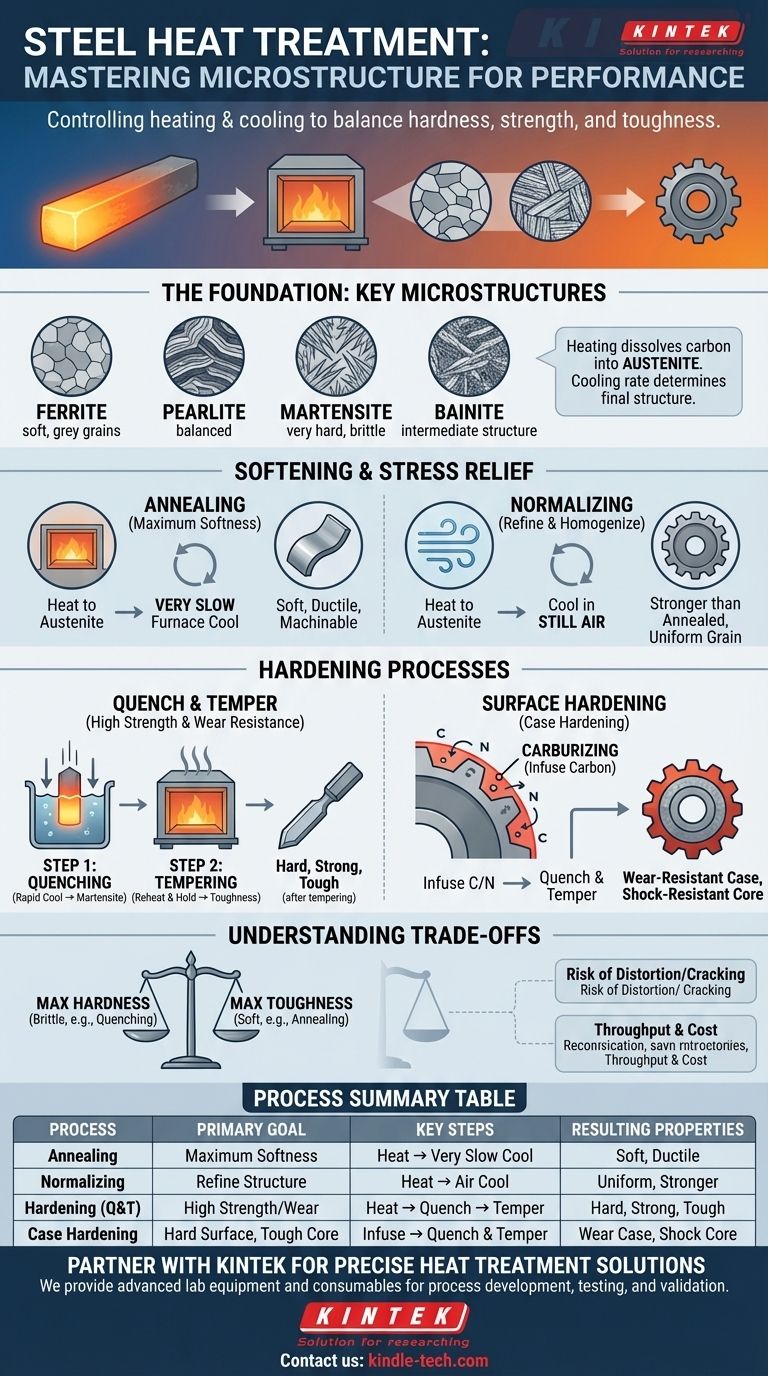

Le Basi: Perché Trattare Termicamente l'Acciaio?

Le proprietà dell'acciaio sono determinate dalla sua struttura cristallina microscopica, o microstruttura. Il trattamento termico agisce trasformando questa struttura da una forma all'altra.

Il Ruolo della Temperatura e del Carbonio

Riscaldare l'acciaio al di sopra di una temperatura critica (la temperatura di austenitizzazione) dissolve il carbonio in una struttura uniforme chiamata austenite.

Il modo in cui si raffredda l'acciaio da questo stato austenitico determina la microstruttura finale e, di conseguenza, le sue proprietà meccaniche.

Le Microstrutture Chiave

- Ferrite: Una struttura morbida e duttile formata da un raffreddamento molto lento.

- Perlite: Un mix di ferrite e carburo di ferro duro, formato da un raffreddamento moderato. Offre un equilibrio tra resistenza e duttilità.

- Martensite: Una struttura aghiforme molto dura e fragile formata da un raffreddamento rapido (tempra). Questa è la base per la maggior parte delle operazioni di tempra.

- Bainite: Una struttura con proprietà intermedie tra perlite e martensite, formata da specifiche velocità di raffreddamento.

Processi di Rammollimento e Scarico delle Tensioni

Questi processi sono tipicamente utilizzati per rendere l'acciaio più facile da lavorare, formare o per rimuovere le tensioni interne accumulate durante la produzione.

Ricottura: Per la Massima Morbidezza

La ricottura comporta il riscaldamento dell'acciaio nella regione austenitica e quindi il raffreddamento estremamente lento, spesso lasciandolo all'interno del forno mentre si raffredda.

Questo processo di raffreddamento lento produce una microstruttura di perlite e ferrite grossolana, risultando nello stato più morbido, più duttile e più facilmente lavorabile dell'acciaio.

Normalizzazione: Per Affinare e Omogeneizzare

La normalizzazione comporta anche il riscaldamento all'intervallo austenitico, ma l'acciaio viene poi raffreddato in aria calma.

Questa velocità di raffreddamento più rapida produce una struttura a grana più fine e uniforme rispetto alla ricottura. Il risultato è un acciaio leggermente più duro e resistente di un acciaio ricotto, ma meno fragile di uno temprato. Viene spesso utilizzato per migliorare la consistenza di parti forgiate o laminate.

Processi di Tempra

La tempra è un processo in due fasi utilizzato per creare una combinazione di elevata resistenza, resistenza all'usura e adeguata tenacità.

Fase 1: Tempra per la Massima Durezza

Innanzitutto, l'acciaio viene riscaldato per formare austenite e quindi raffreddato rapidamente immergendolo in un mezzo di tempra come acqua, olio o aria forzata.

Questo raffreddamento rapido, o tempra, impedisce la formazione di strutture più morbide e trasforma invece l'austenite in martensite, la microstruttura più dura possibile. In questo stato "come temprato", l'acciaio è estremamente duro ma anche molto fragile e inadatto per la maggior parte delle applicazioni.

Fase 2: Rinvenimento per la Tenacità

Dopo la tempra, la parte fragile deve essere riscaldata a una temperatura inferiore (sotto la temperatura di austenitizzazione) e mantenuta per un tempo specifico. Questo processo è chiamato rinvenimento.

Il rinvenimento allevia le tensioni interne della tempra e consente a parte della martensite di trasformarsi, riducendo la durezza ma aumentando significativamente la tenacità. Maggiore è la temperatura di rinvenimento, più morbido e tenace diventa l'acciaio.

Tempra Superficiale (Cementazione)

La cementazione crea una parte con un guscio esterno duro e resistente all'usura (la "cassa") e un nucleo interno più morbido e tenace. Questo è l'ideale per componenti come ingranaggi e cuscinetti che devono resistere all'usura superficiale e allo stesso tempo sopportare carichi d'impatto.

Carburazione

La carburazione è il metodo più comune. Comporta il riscaldamento di un acciaio a basso tenore di carbonio in un'atmosfera ricca di carbonio. Il carbonio diffonde nella superficie della parte.

Dopo che il carbonio è infuso, la parte viene temprata e rinvenuta. Questo indurisce la cassa ad alto tenore di carbonio in martensite mentre il nucleo a basso tenore di carbonio rimane più morbido e tenace.

Altri Metodi Superficiali

Altri metodi come la Nitrurazione (infusione di azoto) o la Tempra a Induzione (utilizzando campi elettromagnetici per riscaldare rapidamente solo la superficie) possono ottenere risultati simili senza modificare la composizione chimica dello strato superficiale.

Comprendere i Compromessi

Il trattamento termico non è una bacchetta magica; ogni processo comporta un equilibrio tra proprietà concorrenti e rischi.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale. I processi che massimizzano la durezza (come la tempra) creano intrinsecamente un materiale fragile. I processi che aumentano la tenacità (come il rinvenimento e la ricottura) lo fanno a scapito della durezza e della resistenza.

Rischio di Distorsione e Fessurazione

I rapidi cambiamenti di temperatura e le trasformazioni strutturali coinvolti nella tempra introducono enormi tensioni interne. Se non gestite con attenzione, queste tensioni possono causare la deformazione, la distorsione o persino la fessurazione della parte durante il processo.

Produttività e Costo

I processi con cicli di raffreddamento molto lunghi, come la ricottura completa, possono richiedere molte ore e consumare una quantità significativa di energia, aumentando il costo finale del componente. La tempra e il rinvenimento sono operazioni molto più veloci, ma più complesse.

Scegliere il Processo Giusto per il Tuo Obiettivo

La scelta del trattamento termico deve essere direttamente collegata all'applicazione finale del componente in acciaio.

- Se il tuo obiettivo principale è la massima lavorabilità o formabilità: Scegli la ricottura per portare l'acciaio nel suo stato più morbido possibile.

- Se il tuo obiettivo principale è l'elevata resistenza e la resistenza all'usura: Usa la tempra (tempra e rinvenimento) per creare una struttura martensitica forte e tenace.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo resistente agli urti: Usa un processo di cementazione come la carburazione.

- Se il tuo obiettivo principale è migliorare l'uniformità strutturale di una parte grezza: Usa la normalizzazione come fase preparatoria o finale.

In definitiva, il trattamento termico ti consente di adattare con precisione le proprietà dell'acciaio per soddisfare le esigenze di quasi ogni sfida ingegneristica.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Fasi Chiave | Proprietà Risultanti |

|---|---|---|---|

| Ricottura | Massima Morbidezza / Scarico Tensioni | Riscaldare fino all'austenite, quindi raffreddare molto lentamente in forno | Morbido, duttile, facile da lavorare |

| Normalizzazione | Affinare e Omogeneizzare la Struttura Granulare | Riscaldare fino all'austenite, quindi raffreddare in aria calma | Più resistente e duro della ricottura, struttura uniforme |

| Tempra (Tempra e Rinvenimento) | Elevata Resistenza e Resistenza all'Usura | Riscaldare fino all'austenite, temprare (raffreddamento rapido), quindi rinvenire | Duro, resistente e tenace (dopo il rinvenimento) |

| Cementazione | Superficie Dura, Nucleo Tenace | Infondere carbonio/azoto nella superficie, quindi temprare e rinvenire | Cassa resistente all'usura, nucleo resistente agli urti |

Pronto a Specificare il Trattamento Termico Perfetto per i Tuoi Componenti in Acciaio?

La scelta del giusto processo di trattamento termico è fondamentale per raggiungere il preciso equilibrio di durezza, resistenza e tenacità che la tua applicazione richiede. Gli esperti di KINTEK sono qui per aiutarti a navigare in queste decisioni critiche.

Forniamo l'attrezzatura da laboratorio avanzata e i materiali di consumo di cui hai bisogno per sviluppare, testare e convalidare i tuoi processi di trattamento termico, garantendo risultati costanti e di alta qualità.

Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono supportare le esigenze specifiche del tuo laboratorio in metallurgia e test sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sinterizzazione del BZCY72? Padroneggia la sinterizzazione di precisione a 1500°C

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per le esigenze del tuo laboratorio

- Qual è la temperatura massima di un forno a muffola? Da 1100°C a 1700°C+ per le esigenze del tuo laboratorio

- Perché un forno a controllo programmato è fondamentale per i niobati a fase mista? Padroneggia la precisione nella sintesi allo stato solido

- Qual è il principio di funzionamento di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- Come determina un forno a muffola i solidi volatili (VS) nei substrati? Analisi Master della Digestione Anaerobica

- Qual è l'importanza della post-elaborazione dei componenti DLD Inconel 718? Ottimizzare la resistenza con forni a muffola

- Quale ruolo svolge un forno di sinterizzazione ad alta temperatura nella preparazione di bioceramiche di solfato di calcio dope con silice?