In sostanza, il trattamento termico è un processo di produzione altamente controllato che utilizza cicli specifici di riscaldamento e raffreddamento per alterare intenzionalmente le proprietà fisiche e talvolta chimiche di un materiale. Gestendo con precisione la temperatura, il tempo e i tassi di raffreddamento, è possibile prendere una singola lega metallica e trasformare la sua struttura interna per renderla più dura, più morbida o più durevole, il tutto senza modificarne la forma fondamentale.

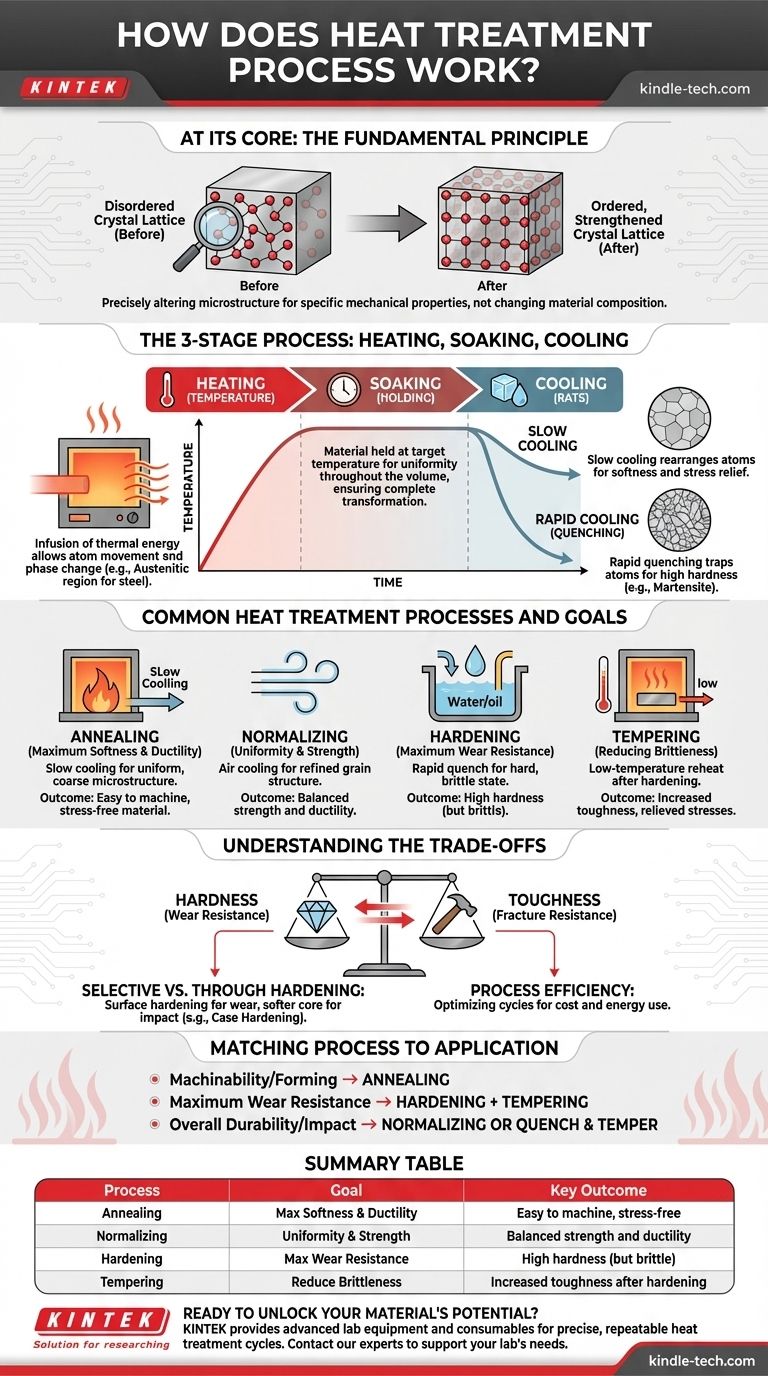

Il principio essenziale del trattamento termico non riguarda la modifica della composizione di un materiale, ma piuttosto la riorganizzazione della sua struttura cristallina interna—la sua microstruttura—per ottenere proprietà meccaniche specifiche e prevedibili come durezza, tenacità o duttilità.

Il Principio Fondamentale: Modificare la Microstruttura

Il trattamento termico funziona fornendo e quindi rimuovendo energia termica per manipolare il modo in cui gli atomi sono disposti all'interno di un materiale. Questo processo consiste universalmente in tre fasi principali.

Il Ruolo della Temperatura (Riscaldamento)

Il primo passo consiste nel riscaldare il materiale a una temperatura specifica e predeterminata. Questa infusione di energia termica consente agli atomi nel reticolo cristallino del metallo di muoversi più liberamente, consentendo alla struttura interna di dissolversi e trasformarsi in una fase cristallina diversa.

Per l'acciaio al carbonio, ciò significa spesso riscaldarlo nella regione austenitica, uno stato ad alta temperatura in cui la struttura del ferro può trattenere una quantità significativa di carbonio in soluzione.

L'Importanza della Mantenimento (Soaking)

Una volta che il materiale raggiunge la temperatura target, viene mantenuto lì per un periodo specifico. Questa fase di "mantenimento" assicura che la trasformazione strutturale sia completa e uniforme in tutto il volume del pezzo.

La durata del mantenimento dipende dallo spessore e dalla composizione del materiale. Un componente più spesso richiede un tempo di mantenimento più lungo per garantire che il nucleo raggiunga la stessa temperatura e stato della superficie.

La Potenza del Tasso di Raffreddamento (Tempra)

Questa è la fase più critica, in cui le proprietà desiderate vengono "bloccate". La velocità con cui il materiale viene raffreddato dal suo stato ad alta temperatura determina la microstruttura finale e, di conseguenza, le sue proprietà meccaniche.

Un tasso di raffreddamento molto lento consente agli atomi di riorganizzarsi in una struttura morbida, stabile e priva di stress. Al contrario, un raffreddamento molto rapido—noto come tempra (quenching)—intrappola gli atomi in una struttura altamente sollecitata, distorta ed estremamente dura.

Processi di Trattamento Termico Comuni e i Loro Obiettivi

Diverse combinazioni di riscaldamento, mantenimento e raffreddamento danno origine a processi distinti, ognuno progettato per ottenere un risultato ingegneristico specifico.

Ricottura: Per Massima Morbidezza e Duttilità

La ricottura (Annealing) prevede il riscaldamento di un materiale e quindi il suo raffreddamento molto lentamente, spesso lasciandolo nel forno a raffreddare per molte ore. Questo processo crea una microstruttura uniforme e grossolana, risultando in un metallo morbido, duttile e facile da lavorare o formare. Viene anche utilizzato per alleviare le sollecitazioni interne create durante le fasi di produzione precedenti.

Normalizzazione: Per Uniformità e Resistenza

La normalizzazione (Normalizing) è simile alla ricottura ma utilizza un tasso di raffreddamento più rapido, tipicamente lasciando raffreddare il pezzo all'aria ferma. Ciò produce una struttura a grana più raffinata e uniforme, risultando in un materiale che ha un migliore equilibrio tra resistenza e duttilità rispetto a un pezzo ricotto.

Tempra (Indurimento): Per Massima Resistenza all'Usura

L'indurimento (Hardening) si ottiene riscaldando il materiale alla sua temperatura di trasformazione e quindi raffreddandolo rapidamente tempandolo in un mezzo come acqua, olio o aria. Questa rapida tempra intrappola la microstruttura in uno stato molto duro ma fragile, come la martensite nell'acciaio.

Rinvenimento: Per Ridurre la Fragilità

Un pezzo che è stato indurito è spesso troppo fragile per la maggior parte delle applicazioni. Il rinvenimento (Tempering) è un trattamento termico secondario a bassa temperatura eseguito dopo l'indurimento. Riduce leggermente la durezza ma aumenta significativamente la tenacità, alleviando le sollecitazioni interne create dalla tempra e impedendo al pezzo di essere fragile.

Comprendere i Compromessi

Il trattamento termico non è una bacchetta magica; è un processo di bilanciamento di proprietà in competizione. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

Il Bilanciamento Durezza vs. Tenacità

Il compromesso più fondamentale è tra durezza (resistenza al graffio e all'usura) e tenacità (resistenza alla frattura da impatto). Un materiale completamente temprato è estremamente resistente all'usura ma può frantumarsi come il vetro. Il rinvenimento è l'atto di scambiare consapevolmente una piccola quantità di durezza per ottenere una grande quantità di tenacità.

Indurimento Selettivo vs. Totale

Non ogni parte deve avere proprietà uniformi. A seconda dell'applicazione, potrebbe essere necessaria solo una superficie dura con un nucleo più morbido e tenace. Processi come la tempra superficiale (case hardening) o la tempra a induzione (induction hardening) riscaldano e temprano solo la superficie, creando un pezzo con elevata resistenza all'usura all'esterno e eccellente resistenza agli urti all'interno.

Efficienza del Processo e Costo

La scelta del trattamento termico influisce direttamente sui costi e sui tempi di produzione. Cicli più lunghi e complessi come la ricottura lenta sono più energivori e costosi. I produttori moderni si concentrano sull'ottimizzazione di questi cicli e sull'utilizzo del calore di scarto per rendere il processo più efficiente senza compromettere le proprietà finali del pezzo.

Abbinare il Processo alla Tua Applicazione

La tua scelta finale dipende interamente dalla funzione prevista del componente.

- Se la tua attenzione principale è la lavorabilità o la preparazione di un pezzo per la formatura: Scegli la ricottura per rendere il materiale il più morbido e privo di stress possibile.

- Se la tua attenzione principale è la massima resistenza all'usura di una superficie: Utilizza un processo di indurimento (come tempra o tempra superficiale), seguito da un rinvenimento a bassa temperatura per alleviare la fragilità.

- Se la tua attenzione principale è la durabilità complessiva e la resistenza agli urti: Opta per la normalizzazione o un processo di tempra-rinvenimento attentamente controllato progettato per massimizzare la tenacità.

In definitiva, il trattamento termico ti consente di sfruttare appieno il potenziale di un materiale adattando con precisione le sue proprietà alle esigenze della sua applicazione.

Tabella Riassuntiva:

| Processo | Obiettivo | Risultato Chiave |

|---|---|---|

| Ricottura | Massima Morbidezza e Duttilità | Materiale facile da lavorare, privo di stress |

| Normalizzazione | Uniformità e Resistenza | Resistenza e duttilità bilanciate |

| Indurimento | Massima Resistenza all'Usura | Elevata durezza (ma fragile) |

| Rinvenimento | Riduzione della Fragilità | Aumento della tenacità dopo l'indurimento |

Pronto a sbloccare il pieno potenziale dei tuoi materiali? I precisi processi di trattamento termico descritti sono essenziali per ottenere l'esatta durezza, tenacità e durata richieste dai vostri componenti. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per eseguire questi cicli termici critici con accuratezza e ripetibilità. Sia che stiate sviluppando nuove leghe o ottimizzando la produzione, le nostre soluzioni vi aiutano a ottenere proprietà dei materiali superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in termini di trattamento termico e test dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è il principio della deposizione sotto vuoto? Ottenere film sottili ultra-puri e ad alte prestazioni

- Qual è la funzione di un forno industriale nella produzione di ceramiste da scarti di ardesia? Garantire l'asciugatura e la stabilità del processo

- Perché la brasatura è più ampiamente utilizzata nella pratica industriale? Sblocca l'unione ad alta resistenza e automatizzata

- Quali sono le funzioni primarie dei forni di ricottura sotto vuoto ad alta precisione per il titanio? Ottimizzare le prestazioni delle leghe

- Perché alcuni forni sono dotati di una seconda camera ad alta temperatura? Per una combustione pulita e conforme

- Come aiuta un forno sotto vuoto nel brasatura per diffusione del titanio? Sblocca la produzione di laminati multistrato ad alte prestazioni

- Per cosa viene utilizzata principalmente la brasatura? Giunzione di precisione per aerospaziale, elettronica e altro

- Perché il vuoto è importante per la deposizione di film sottili? La chiave per la purezza e il controllo nel rivestimento di film sottili