In sostanza, un forno per trattamento termico sottovuoto è un'apparecchiatura specializzata che riscalda e raffredda i materiali all'interno di un ambiente controllato a bassa pressione. Invece di eseguire questi processi all'aria aperta, rimuove prima quasi tutta l'atmosfera dalla sua camera. Questa differenza fondamentale previene reazioni chimiche indesiderate, come l'ossidazione, garantendo che la superficie e la struttura interna del materiale siano trattate con eccezionale precisione.

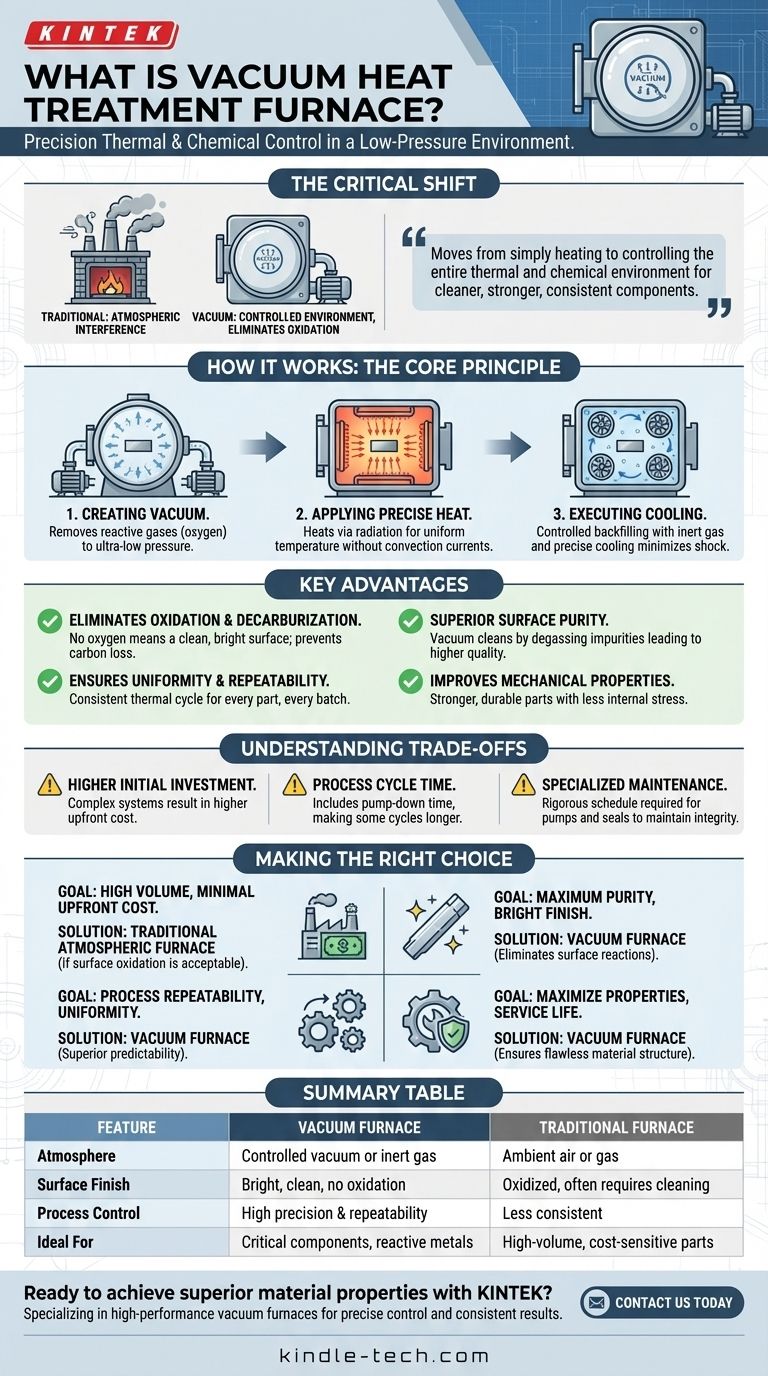

Il passaggio critico dal trattamento termico tradizionale a quello sottovuoto consiste nel passare dal semplice riscaldamento di un materiale al controllo preciso del suo intero ambiente termico e chimico. Ciò elimina le interferenze atmosferiche, risultando in componenti più puliti, più resistenti e più consistenti.

Come funziona un forno sottovuoto: il principio fondamentale

Un forno sottovuoto funziona modificando fondamentalmente l'ambiente circostante il pezzo. Si tratta di un processo deliberato, a più stadi, progettato per il massimo controllo.

Creazione dell'ambiente controllato

Innanzitutto, il pezzo assemblato viene posizionato e sigillato all'interno della camera del forno. Un potente sistema di vuoto, che spesso coinvolge più tipi di pompe, viene quindi utilizzato per evacuare l'aria. L'obiettivo è rimuovere i gas reattivi, principalmente l'ossigeno, a una pressione molto inferiore alla normale pressione atmosferica.

Applicazione di calore preciso

Una volta raggiunto il livello di vuoto desiderato, viene applicato il calore. A differenza dei forni convenzionali che si basano sulla convezione (il movimento dell'aria calda), un forno sottovuoto riscalda il materiale principalmente tramite irraggiamento da elementi riscaldanti in grafite o ceramica. Questo metodo garantisce una distribuzione della temperatura altamente uniforme e prevedibile su tutto il pezzo, senza correnti d'aria di disturbo.

Esecuzione del processo di raffreddamento

Anche il raffreddamento, o tempra, è meticolosamente controllato. Invece di immergere il pezzo in un bagno d'olio o d'acqua, il forno viene tipicamente riempito con un gas inerte ad alta purezza come azoto o argon. I ventilatori quindi fanno circolare questo gas per raffreddare il pezzo a una velocità precisa e programmabile, minimizzando lo shock termico e la distorsione.

I vantaggi chiave di un ambiente sottovuoto

Operare senza atmosfera non è solo una piccola modifica; offre una serie di vantaggi impossibili da ottenere con i metodi convenzionali.

Eliminazione dell'ossidazione e della decarburazione

Questo è il vantaggio principale. Con praticamente nessun ossigeno presente, la superficie metallica non può ossidarsi, risultando in una finitura pulita e brillante che non richiede pulizia successiva. Per gli acciai ad alto tenore di carbonio, previene anche la decarburazione, la perdita di carbonio dalla superficie, che altrimenti ammorbidirebbe il materiale.

Raggiungimento di una purezza superficiale superiore

L'ambiente sottovuoto pulisce attivamente il pezzo. Processi come la degassificazione e lo sgrassaggio avvengono naturalmente poiché le impurità sulla superficie del materiale vaporizzano nell'ambiente a bassa pressione e vengono rimosse dal sistema di vuoto. Ciò porta a un prodotto finale più puro e di qualità superiore.

Garanzia di uniformità e ripetibilità

L'assenza di correnti di convezione e la precisione del riscaldamento radiante e del raffreddamento a gas controllato portano a risultati estremamente uniformi. Ogni pezzo in un lotto, e ogni lotto successivo, sperimenta lo stesso identico ciclo termico, garantendo una ripetibilità del processo senza pari.

Miglioramento delle proprietà meccaniche

Prevenendo la contaminazione superficiale e garantendo una struttura interna uniforme, il trattamento termico sottovuoto migliora direttamente le proprietà meccaniche e la vita utile del componente finale. I pezzi sono più resistenti, più durevoli e presentano meno stress e deformazioni interne.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi limiti.

Investimento iniziale più elevato

I forni sottovuoto sono sistemi complessi che coinvolgono sofisticati strumenti di riscaldamento, pompaggio e controllo. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni atmosferici tradizionali.

Tempo del ciclo di processo

Sebbene le velocità di riscaldamento e raffreddamento possano essere molto rapide, il tempo complessivo del ciclo deve includere la fase di "pompaggio" necessaria per raggiungere il livello di vuoto richiesto. Per alcune applicazioni, questo può rendere il tempo totale del processo più lungo rispetto ai metodi convenzionali.

Manutenzione specializzata

L'integrità del vuoto è fondamentale. Ciò richiede un programma di manutenzione rigoroso e specializzato per le pompe del vuoto, le guarnizioni della camera e i sensori di controllo per prevenire perdite e garantire prestazioni costanti.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di trattamento termico appropriato dipende interamente dal risultato richiesto per il tuo componente.

- Se il tuo obiettivo principale è la produzione ad alto volume con costi iniziali minimi: i forni atmosferici tradizionali potrebbero essere più adatti, a condizione che l'ossidazione superficiale sia accettabile o possa essere gestita con la post-elaborazione.

- Se il tuo obiettivo principale è ottenere la massima purezza del componente e una finitura brillante: un forno sottovuoto è la scelta definitiva, poiché elimina completamente le reazioni superficiali come l'ossidazione e la decarburazione.

- Se il tuo obiettivo principale è la ripetibilità del processo e il trattamento uniforme di geometrie complesse: l'ambiente controllato di un forno sottovuoto offre una prevedibilità superiore ed evita le incongruenze del riscaldamento a convezione.

- Se il tuo obiettivo principale è massimizzare le proprietà meccaniche e la vita utile dei componenti critici: il trattamento sottovuoto è essenziale per rimuovere le impurità, prevenire la contaminazione e garantire una microstruttura del materiale impeccabile.

In definitiva, l'adozione del trattamento termico sottovuoto è una decisione strategica per dare priorità al controllo assoluto e all'integrità del materiale sopra ogni altra cosa.

Tabella riassuntiva:

| Caratteristica | Forno sottovuoto | Forno tradizionale |

|---|---|---|

| Atmosfera | Vuoto controllato o gas inerte | Aria ambiente o gas |

| Finitura superficiale | Lucida, pulita, senza ossidazione | Ossidato, spesso richiede pulizia |

| Controllo del processo | Alta precisione e ripetibilità | Meno consistente |

| Ideale per | Componenti critici, metalli reattivi | Parti ad alto volume, sensibili ai costi |

Pronto a ottenere proprietà dei materiali superiori con un forno per trattamento termico sottovuoto?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni sottovuoto, per soddisfare le esigenze impegnative di laboratori e strutture di ricerca. Le nostre soluzioni garantiscono un controllo preciso della temperatura, eliminano la contaminazione superficiale e offrono risultati coerenti e ripetibili per i tuoi componenti più critici.

Contattaci oggi stesso per discutere come la nostra tecnologia di trattamento termico sottovuoto può migliorare le capacità del tuo laboratorio e far progredire la tua ricerca. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione